与大型航空发动机相比,小型航空发动机尺寸小、半径短、结构紧凑[1],而为达到性能和结构质量的综合平衡,需保持一定的叶尖线速度,故其动力涡轮转子的转速高达30 000~50 000转·min−1。动力涡轮转子叶片在高离心负载、高温、气动负载以及振动等交变载荷下运转,容易产生疲劳裂纹等缺陷。近年,就发生了几起因动力涡轮转子叶片断裂的故障,经失效分析,发现叶片断裂裂纹均为高周疲劳裂纹,裂纹从叶背最高位置起源,沿叶片厚度方向扩展,断裂高度均在叶根至约1/3叶高范围内。为避免同类型故障再次发生,保障飞行安全,急需一种有效的原位检测技术在不拆卸、分解发动机的状态下,对在役动力涡轮转子叶片进行无损检测。

1. 检测方法的选择

原位检测技术是现代航空发动机检修领域中的重要组成部分,常用的原位检测技术有目视检测、内窥镜检测、荧光渗透检测和涡流检测等[2-3],具体的检测方法还需根据被检对象进行选择。

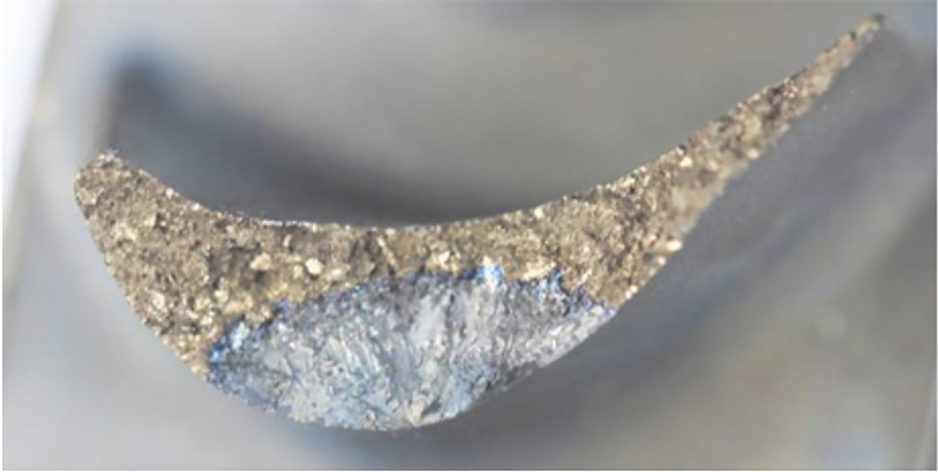

小型航空发动机某叶片断口的宏观形貌如图1所示。对在役状态下的动力涡轮转子进行结构分析,可知叶片的进气边和叶尖部位均处于完全封闭的不可视状态,且裂纹起源位置(以下均称被检区域)除了与相邻叶片之间的间隙狭窄(约5 mm)外,还是变形曲面,无法通过视觉手段从外部进行直接观察。通过验证试验,内窥镜检测可以延长视距,但是受传感器尺寸和弯曲角度等因素限制,很难捕捉到被检区域的清晰图像,进而无法判断缺陷;荧光渗透检测在施加渗透剂后,因为缺乏合适的观察手段,检测人员无法清楚地看到被检区域,所以荧光渗透检测也不适用。

涡流检测作为一种重要的无损检测方法,对导电工件的表面线性缺陷具有很高的检测灵敏度,已被广泛应用于航空航天等领域[4-5]。其探头的尺寸可根据检测需求制作得很小,而且还可按被检对象结构进行仿形设计以实现对狭窄区域的有效检测。动力涡轮转子叶片材料为K424镍基铸造高温合金,因此,文章提出采用涡流检测方法,对动力涡轮转子叶片进行原位检测。

2. 原位检测探头的研制

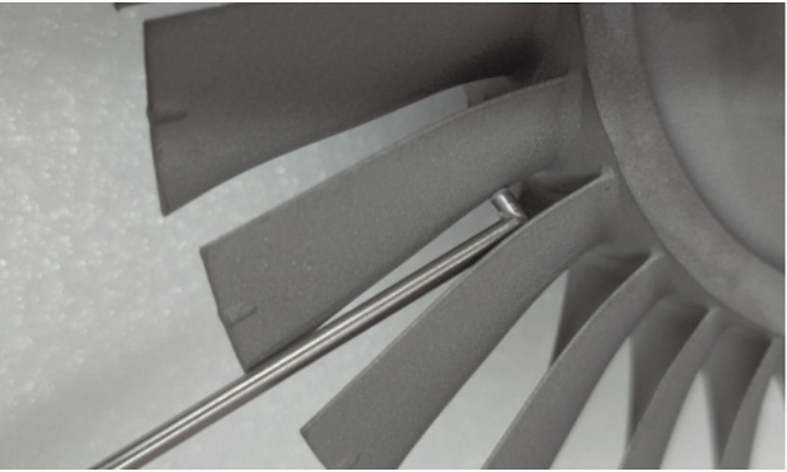

为实现动力涡轮转子叶片的原位涡流检测,使用的检测探头首先应具有良好的可达性,其次还需保证检测过程中电磁耦合的稳定性,而且要便于操作,检测重复性好。常规涡流检测探头多为单通道笔式或钩式结构(见图2),在被检区域上方需要有不小于探头外形高度的操作空间,其对曲面扫查检测时难以保证与被检面垂直,不能形成稳定耦合,且需多次变换扫查路径才能覆盖整个待检区域,显然不满足涡轮转子叶片的检测要求。

为此,针对动力涡轮转子叶片的原位检测需求,开发了一种具有优异耦合性能和高灵敏度的专用4通道涡流检测探头。叶片检测过程中,不可避免地会受到叶片表面状态、提离效应等因素的干扰,采用差动式检测线圈可提高检测灵敏度、增强信噪比。为使涡流检测探头与叶片叶背区域之间形成稳定的电磁耦合,将探头前端的外壳加工成与叶片叶背区域曲率相同的弧面结构,以确保扫查过程中的稳定性和检测结果的一致性。制作时,将4组由ϕ0.03 mm漆包线绕制的直径为1.7 mm的带磁芯检测线圈垂直于探头骨架轴向,并沿轴向均匀排布,设置相邻检测线圈中心间距为2.0 mm,构成4通道涡流检测探头的作用端,可形成宽约7.7 mm的涡流场有效作用范围,从而实现单次扫查即可覆盖叶片叶背的待检区域,有效解决了空间狭窄的限制。4通道涡流检测探头检测时与待检区域的耦合状态示意如图3所示。

3. 厂内原位检测试验

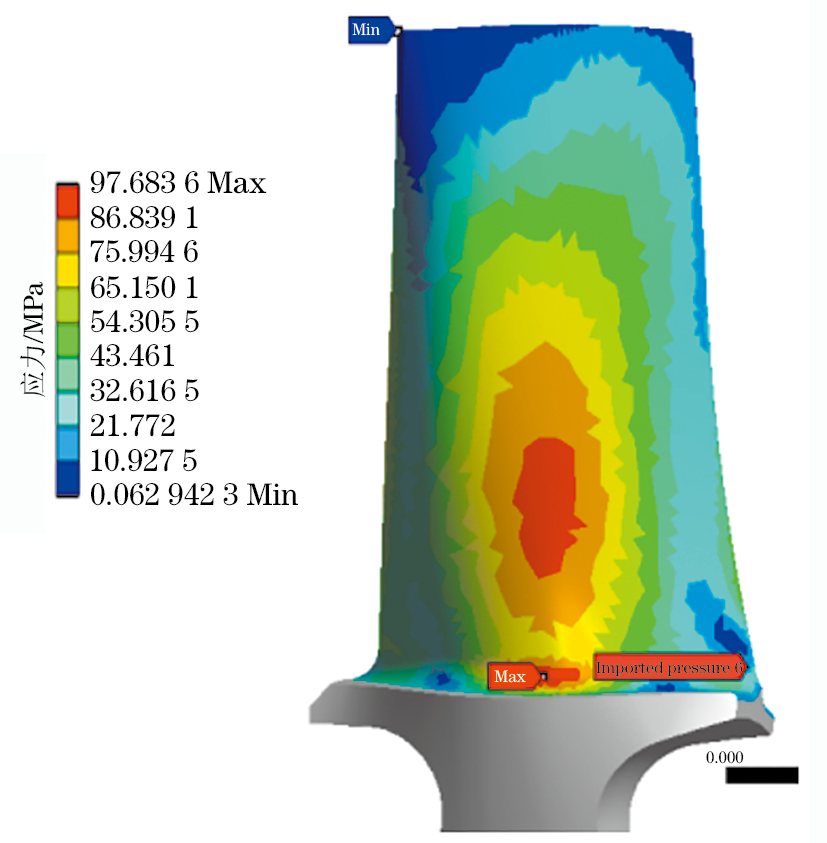

选取1件经荧光渗透和射线检测均未在叶片上发现缺陷的同型号、同状态的转子成品件作为检测试块,根据以往故障批动力涡轮转子叶片的断裂位置以及叶片的应力分布图(见图4),确定图4中红色和橘黄色所示高应力集中区为待检区域,再采用电火花切割方式在待检区域距离轮缘5.0 mm位置加工一条长为10.0 mm、深为0.5 mm、宽为0.12 mm的U型人工刻槽,人工刻槽在长度方向与叶背圆弧顶的连线垂直并对称分布。将检测试块装到发动机上,然后进行原位检测试验。

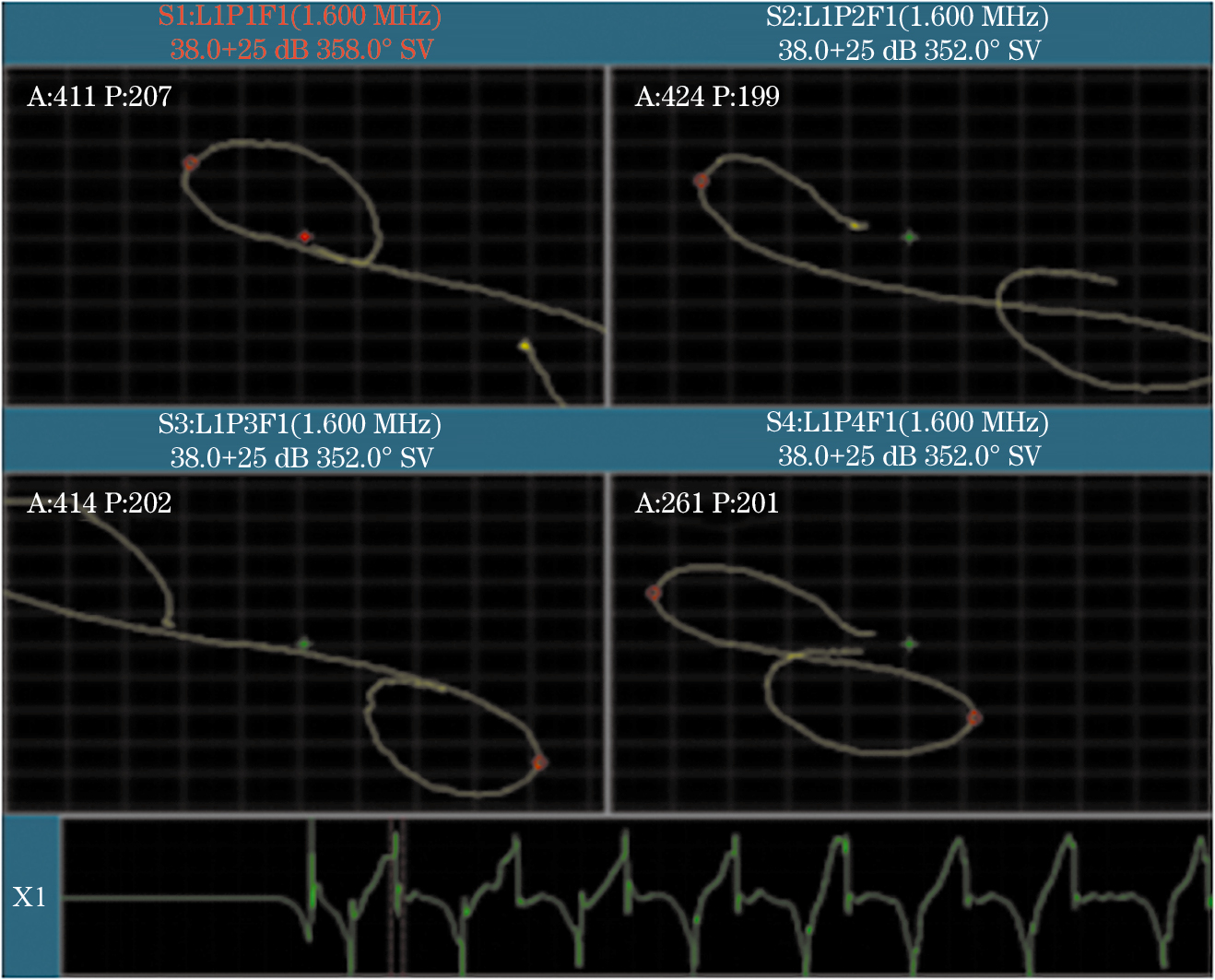

在选择涡流仪时,应充分考虑外场的检测工况,最终选用SMART-503型8通道涡流检测仪,该仪器尺寸小、质量轻,可适应-20 ℃~+55 ℃的工作温度,内置可充电锂电池,满电状态下可连续使用8 h。检测时,首先连接探头与仪器,调试涡流仪4个通道的工作参数,调试后仪器的状态保持不变,然后将探头伸入到达涡轮转子叶片待检区域,沿叶根往叶尖方向扫查对比试块上的人工刻槽,检测结果如图5所示。从试验结果可看出,在S1/S2/S3/S4阻抗平面图中可见明显的“8”字形涡流信号,说明4个通道均能有效检出人工刻槽,试验方法可行。

4. 外场原位检测应用

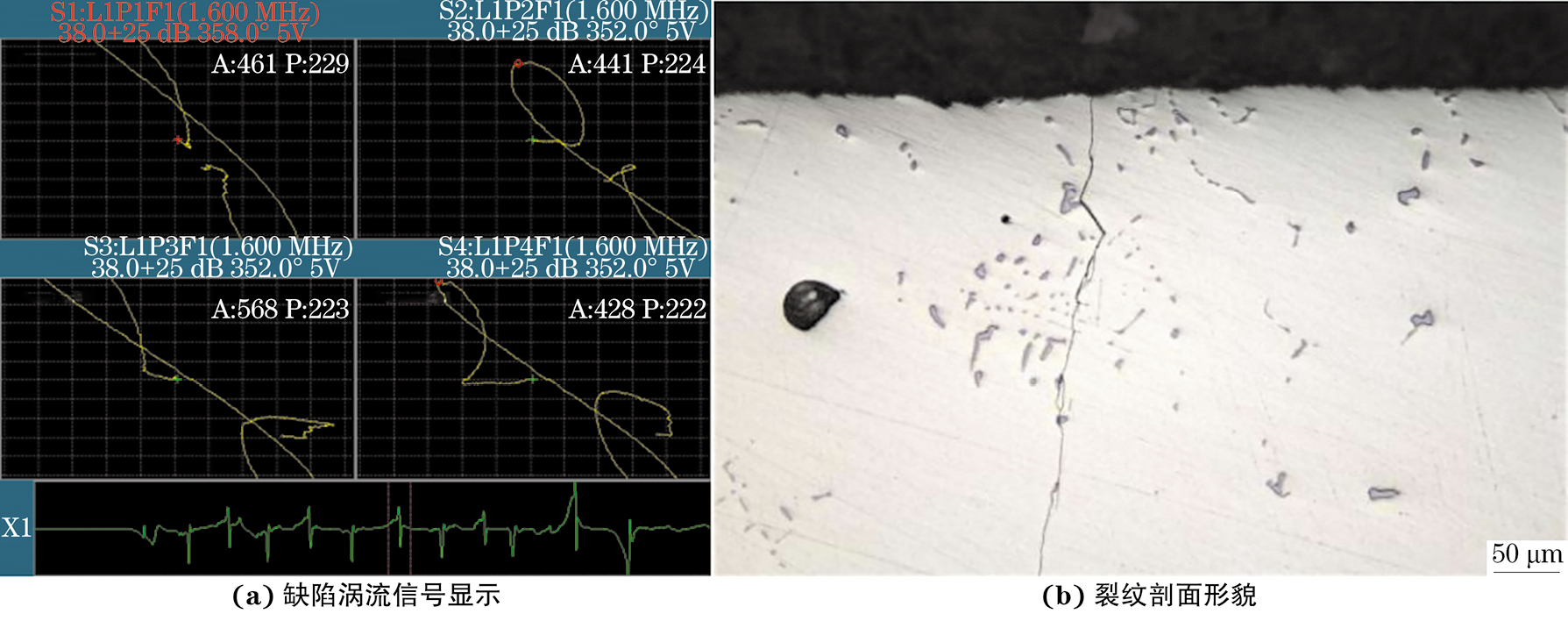

根据要求,在保证仪器、探头、试块、检测参数等各项条件不变的情况下开展外场检测,发现1台发动机上有1个叶片在距轮缘6 mm位置处有异常涡流信号显示,标识后返厂,在分解前、后于相同检测条件下对该发动机动力涡轮转子进行涡流检测,检测结果与外场结果一致,缺陷涡流信号如图6(a)所示,可见在相同叶片的相同位置有明显“8”字形涡流信号。分析可知,S1/S2/S3/S4阻抗平面图均可见“8”字形涡流信号,说明该缺陷在叶片弧线上的长度大于7.7 mm。缓慢移动探头逐渐靠近、掠过疑似缺陷部位,“8”字形涡流信号出现后立即消失,说明该缺陷宽度较窄。目视检查存在异常涡流信号显示的部位均未发现凹坑、划痕等可能形成异常涡流信号显示的缺陷。因此,可判定该发动机动力涡轮转子上发现的异常涡流信号显示为线性缺陷引起。

为验证涡流检测结果的准确性,对该发动机动力涡轮转子有异常涡流信号显示的位置分别进行荧光渗透检测、X射线检测和金相检验。经荧光渗透和射线检测后,标识位置均未发现任何缺陷。对标识位置进行取样、制样和腐蚀后,在金相显微镜下进行观察,发现有1条长约8 mm,表面开口不足1 μm的疲劳裂纹[见图6(b)],与涡流检测结果相吻合,验证了所研制专用涡流探头检测结果的正确性与有效性。

5. 无损检测挂证网结论

针对小型航空发动机动力涡轮转子叶片原位检测的难题,研制了一种尺寸小、灵敏度高的专用4通道涡流检测探头,通过厂内试验和外场原位检测应用,验证了所研制探头的检测可靠性和有效性,为小型航空发动机内部零部件的检修提供了新思路。并且,将所研制的专用探头应用于在役同型航空发动机动力涡轮转子的全面质量普查中,已发现多台发动机动力涡轮叶片裂纹,消除了较大的故障隐患。

推荐阅读:无损检测挂证一年多少钱和具体流程