在烟草行业中,烟箱缺条检测是烟草产品质量检测的最后一道工艺,同时成品烟箱缺条质量缺陷是烟厂的A类严重质量缺陷[1]。条烟经人工或装封箱机[2]封装后通过输送线传输至成品库,在该过程中,多种因素均会导致烟箱缺条现象的出现,一旦发生,将引起烟厂、商家和消费者之间不必要的纠纷,同时对烟厂信誉造成严重影响。

目前,常用烟箱缺条检测方式为称重式、射线式、电容式以及机器视觉检测。称重式缺条检测通过电子秤[3-5]或波纹管[6]称取烟箱质量,并与系统内同一品牌的烟箱标准质量比较,当烟箱质量超出标准质量容许的误差范围时判定为烟箱缺条。称重式烟箱缺条检测方式简单易行,但易受生产时单支烟克重上、下限偏差影响,累积到每箱10 000支烟时质量偏差较大,导致一箱烟的正常质量波动超过一条烟的质量,漏检、误检概率较高,此外,称重式检测仅记录烟箱质量作为产品质量追溯依据,无法直观显示出烟箱内是否缺条。射线式烟箱缺条检测利用射线通过物质发生衰减的性质进行检测,该方式检测精度较高,但射线若发生能量泄漏会对人体造成放射性危害,故需要专业人员进行操作维护[7-8]。根据不同物质介电常数的差异,电容式烟箱缺条检测在烟箱两侧放置平行板电容器,当出现缺条时,相应位置的极板间介电常数会发生变化并被电容传感器监测到,通过观察电容传感器数值变化则可判断烟箱是否缺条,该检测方式准确度较高,但结构复杂,不同品牌烟通过时需要及时调整灵敏度[9-10]。机器视觉检测方式则是在封箱之前使用工业相机对烟箱内条烟堆垛拍照,并利用图像处理算法判断是否缺条,同时相机拍照的图像被保存,方便产品质量追溯,但相机拍照质量易受光源、包装材料以及推杆抖动等因素的影响[11-14]。

毫米波雷达可轻松穿透烟箱而无法穿透烟条,故文章设计了一种基于毫米波雷达成像与计算机视觉的烟箱缺条检测系统。该系统可在不拆箱的情况下,利用条烟对电磁波信号的反射性,采用合成孔径雷达[15](Synthetic aperture radar,SAR)成像方式对烟箱内条烟排列情况进行二维图像重构,并通过毫米波雷达采集大量烟箱缺条成像图片,标注好图片中缺条位置,再将标注好的图片放入构建的计算机视觉模型中进行训练,最后在实时检测中利用训练好的模型判断烟箱是否缺条。

1. 检测原理与实现

1.1 系统总体设计

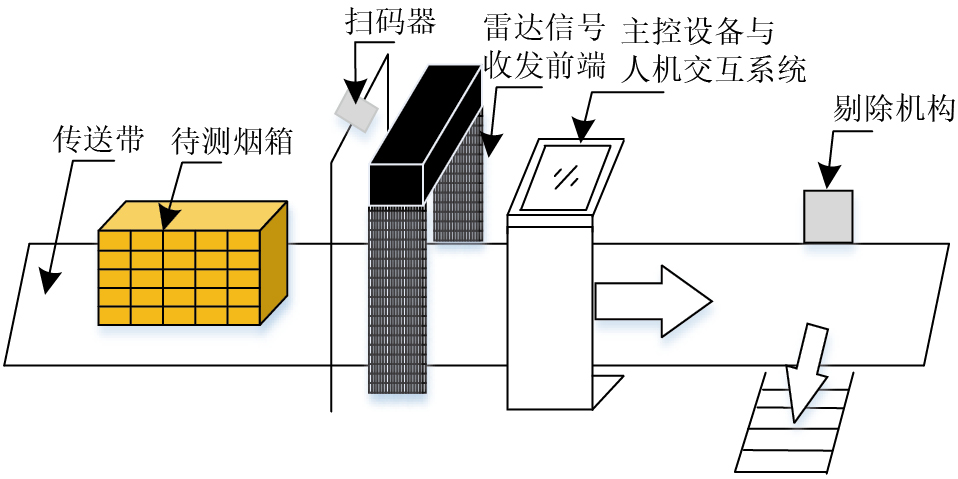

检测系统结构示意如图1所示,其主要由扫码器、雷达信号收发前端、主控设备与人机交互系统等组成。其中,扫码器负责扫描烟箱表面条形码,上位机软件将采集到的烟箱条码与成像图片关联,便于产品质量追溯;收发前端负责发射毫米波雷达信号、接收烟箱内条烟反射的雷达回波信号;主控设备与人机交互系统包括工控机、信号源、数据采集卡及显示屏等,主要负责系统运行逻辑控制、毫米波雷达信号的产生、数据采集与处理、剔除信号的产生、人机交互及数据保存等;剔除机构负责在指定位置将检测到缺条的烟箱剔除。

1.2 毫米波雷达分系统

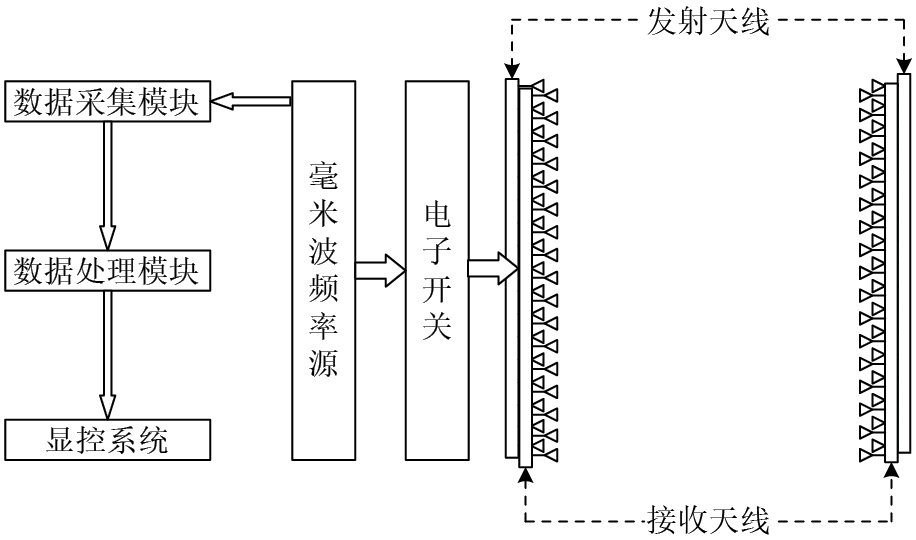

基于毫米波雷达成像与计算机视觉的烟箱缺条检测系统由毫米波雷达分系统和计算机视觉分系统两部分组成,其中毫米波雷达分系统负责对烟箱内部烟条排列情况进行SAR成像。毫米波雷达收发阵列为垂直线阵,当烟箱平行于雷达阵列并匀速通过时,雷达阵列按照一定时序通过电力电子开关控制雷达天线的发射与接收,以便在烟箱通过阵列的同时,按照一定的时间间隔快速完成一组垂直向回波数据采集,烟箱完全通过后即可完成对烟箱整个面的回波数据采集。接收到的回波信号经过模拟变频后转到低中频进行后续数据处理;数据处理模块根据采集的所有垂直方位向样本数据对箱条进行二维图像重构,再由显控系统通过成像算法以图像的方式显示出烟箱内部烟条的排列情况。系统处理流程如图2所示。

1.3 计算机视觉分系统

基于深度学习的计算机视觉在工业质检领域已有较多应用,如产品分类、定位、外观缺陷检测等[16-18]。为准确判断烟条成像图片中是否存在缺条现象,选用YOLO V5视觉检测模型,YOLO V5模型分为YOLO V5s、YOLO V5m、YOLO V5l、YOLO V5x 等4个不同深度和宽度的网络模型,随着网络深度和宽度的递增,模型识别准确率越来越高、识别与训练速度变慢。文章结合所用场景,折中考虑选择准确率较高、识别与训练速度较快的YOLO V5m模型。其相关参数设置如表1所示。

| 参数 | 配置 |

|---|---|

| 硬件配置 | Intel Core i5-11400H+RTX3050Ti |

| 深度学习框架 | PyTorch |

| 图片大小/像素 | 640×640 |

| 初试权重文件 | YOLO V5m.pt |

| 初始/循环学习率 | 0.01/0.1 |

| 迭代次数/次 | 100 |

| 批处理大小 | 10 |

| 图片数量/张 | 15 000 |

| 训练集/验证集比例 | 8∶2 |

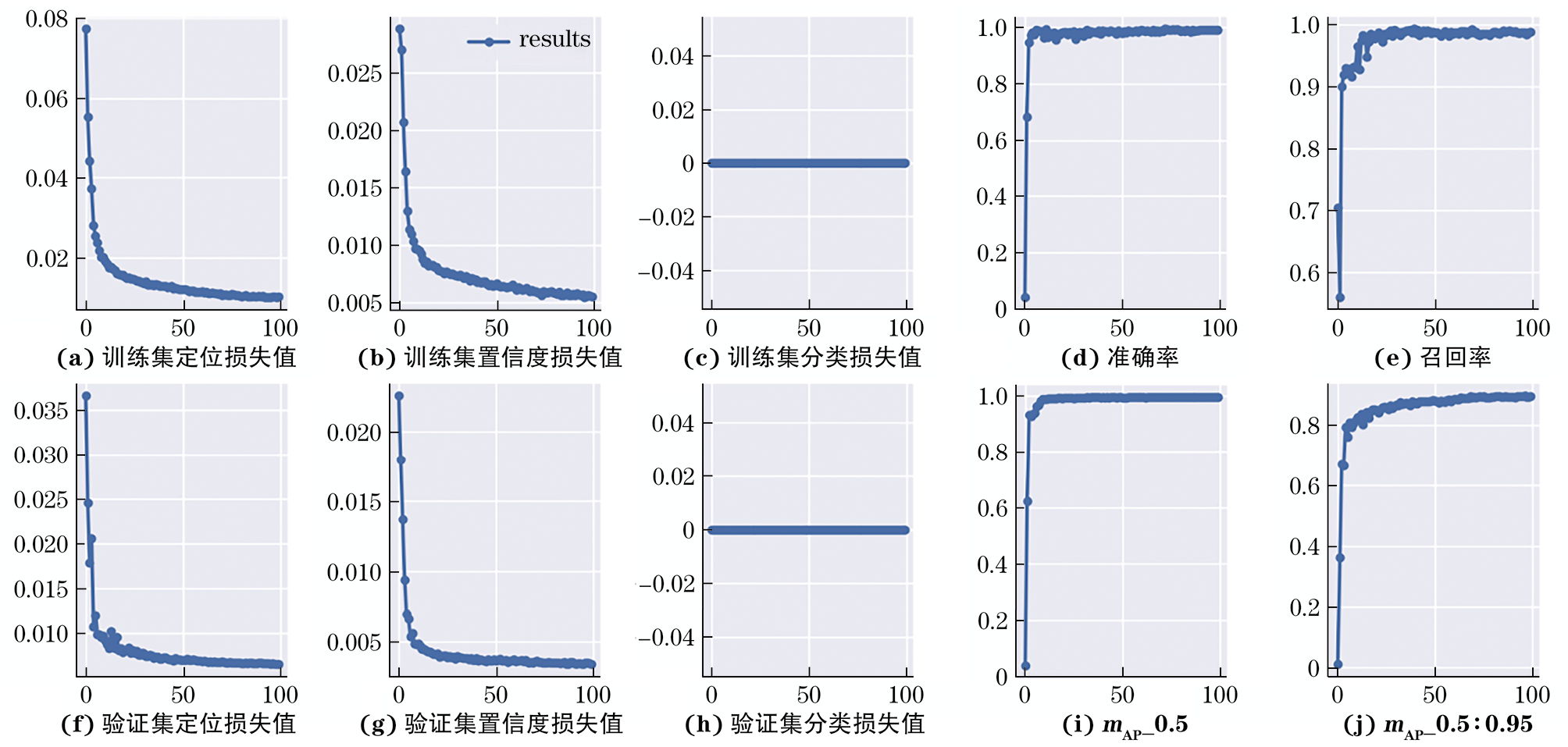

通过人为制造不同缺条位置、不同缺条数量等工况,来采集大量烟箱缺条图片,通过图片标注工具标注好缺条图片后,放入构建的深度学习模型中训练,训练结果如图3所示。

训练中,总体损失值快速下降,震荡幅度较小,模型收敛较快。由于仅设置一个缺条类别,因此模型分类损失值为0保持不变,模型训练结束后,定位损失值为0.010 2,置信度损失值为0.005,准确率与召回率波动较小,模型训练效果较好。

1.4 软件处理流程

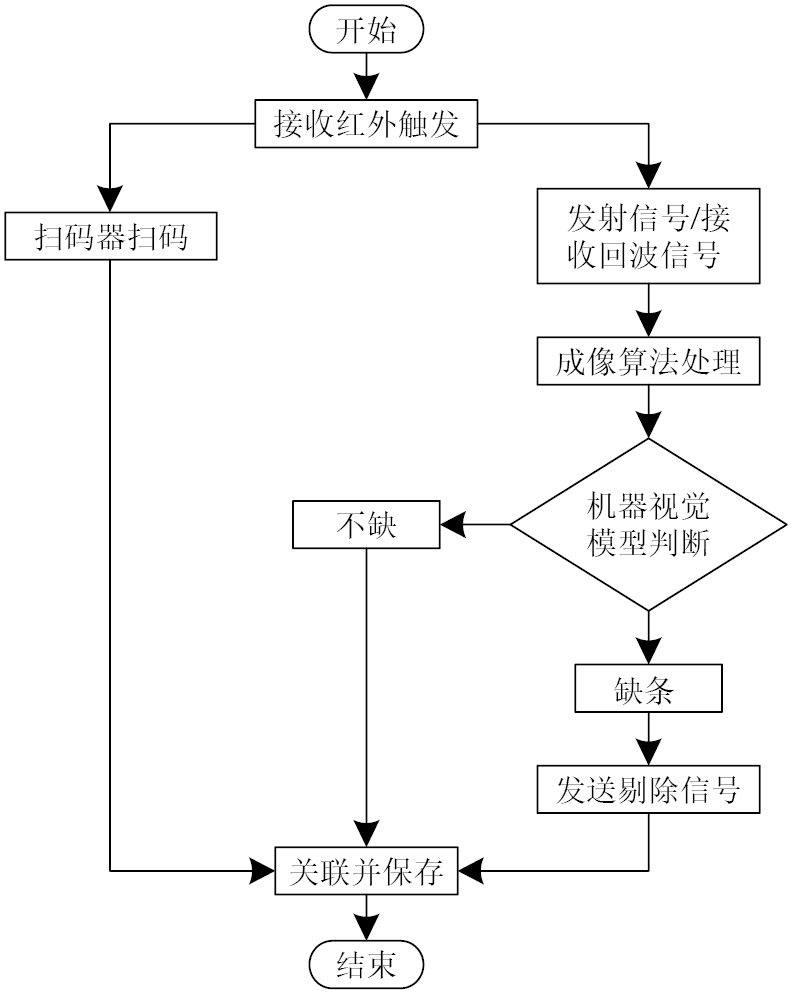

软件处理流程如图4所示。烟箱在接近毫米波雷达收发阵列时触发红外光电开关,软件接收到红外光电触发信号后给扫码器发送扫码指令,扫码器开始扫描烟箱表面条码或二维码,同时毫米波频率源与数据采集模块开始工作,分别发射脉冲信号、接收对应的回波信号并采集回波数据。烟箱完全通过后,成像算法处理模块对采集到的所有回波数据进行处理,重建条烟二维图像。最后,利用计算机视觉模型判断成像图片是否存在缺条现象,若缺条,则发送停机或剔除信号,输送设备停机或剔除机构将烟箱自动剔除;若不缺条则直接通过。无论缺条与否,系统都会将烟箱上的条码或二维码信息、成像图片以及计算机视觉判断结果关联并保存。

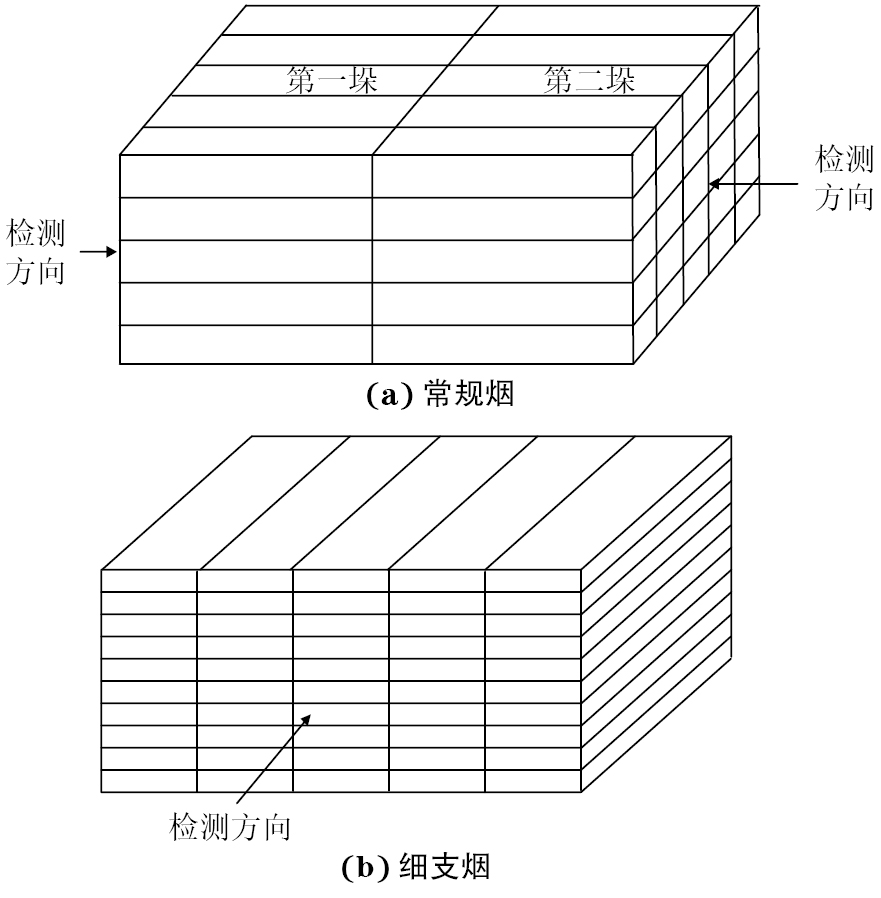

1.5 检测方向

常规烟及细支烟的检测方向示意如图5所示,烟条装箱情况一般分为常规烟(2垛,每垛25条)和细支烟(1垛,50条)。由于毫米波仅能穿透纸箱、塑料等材料,而对金属的穿透性较低,因此,为防止漏检,在检测常规烟时,检测方向为烟箱最小横截面方向,检测器两侧的前端收发阵列分别采集两垛烟条回波数据,生成两张二维图像,并调用模型判断,只要一垛出现缺条现象即可判定该烟箱缺条;由于细支烟仅有一垛,因此,在检测细支烟时仅需按照检测方向采集细支烟烟箱一面的数据。

2. 检测效果

为验证检测效果,对人为设置的不同缺条位置、缺条数量等工况下的烟条进行检测,观察毫米波雷达成像系统能否清晰展示烟箱内条烟排列情况、计算机视觉模型能否正常检出缺条情况。

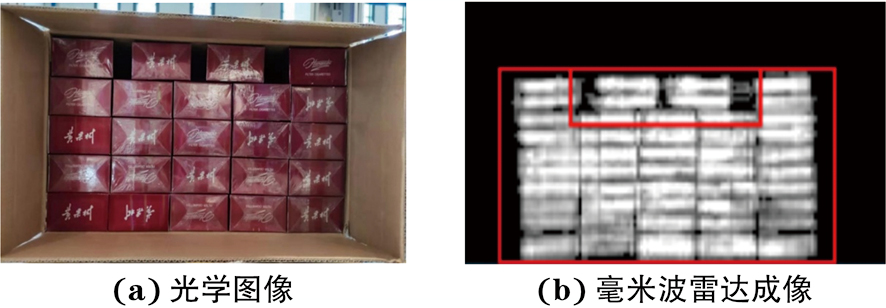

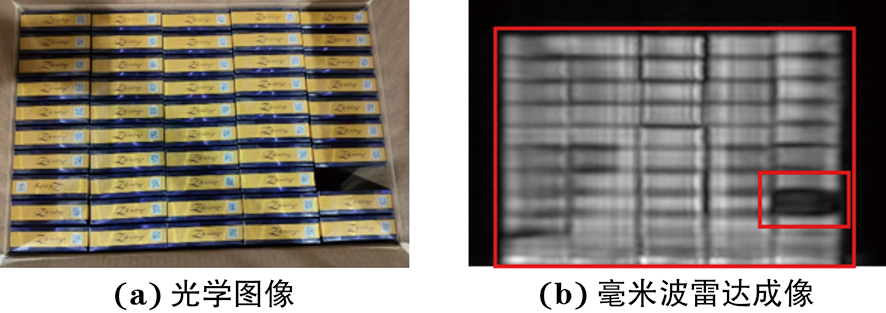

缺1条烟条的排列光学图像与毫米波雷达成像对比如图6所示。由于该品牌烟条盒对电磁波反射性较弱,电磁波可穿透烟条盒照射到烟包表面。可以看出,缺条位置对电磁波的反射能力较弱,接收到的反射信号也较弱,表现为缺条位置成像结果较暗,未缺条时成像结果较亮。因此,在不拆开烟箱的情况下,毫米波雷达成像结果依然可以复现烟箱内条烟的排列情况,此外,计算机视觉检测模型可准确显示出缺条位置。

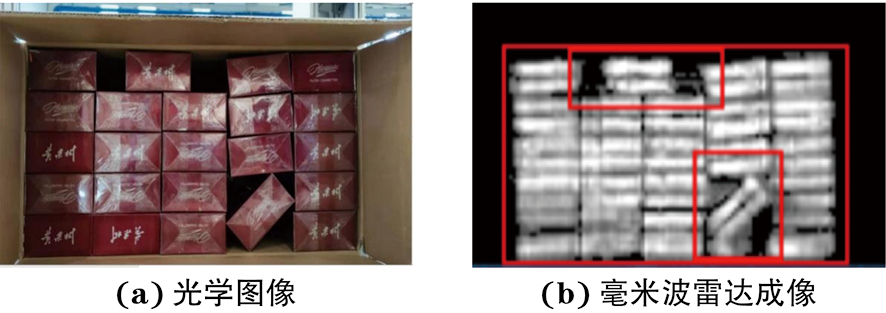

缺2条烟条的排列光学图像与毫米波雷达成像对比如图7所示,可以看出,毫米波雷达图像可清晰展现不同缺条位置处条烟排列情况,计算机视觉检测模型也可识别到两处缺条位置。

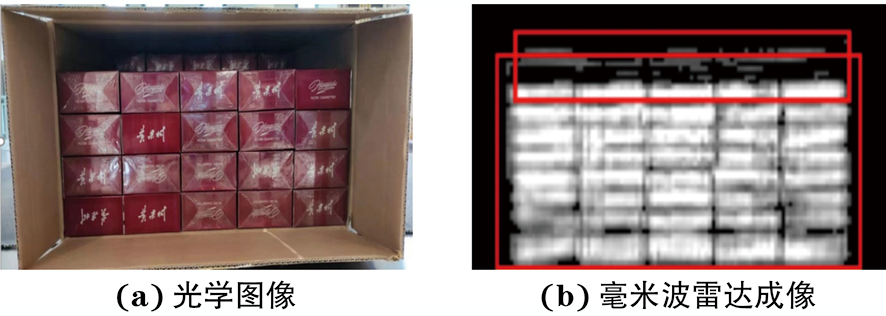

缺5条烟条的排列光学图像与毫米波雷达成像对比如图8所示,可以看出,缺5条烟条时,烟箱内部最上方一排回波信号较弱,成像结果较暗,计算机视觉模型也可准确检出缺条位置。

缺1条细支烟条的排列光学图像与毫米波雷达成像对比如图9所示,可以看出,测试中烟箱底部缺一条烟条,毫米波雷达成像效果清晰,计算机视觉检测模型能准确定位到缺条位置。

3. 无损检测挂证网结语

针对烟箱缺条检测问题,设计了基于毫米波雷达成像与计算机视觉的烟箱缺条检测系统。该系统对环境要求较小,可适用常规烟、中支烟以及细支烟等不同规格烟箱,同时可将烟箱条码或二维码、烟条成像图片、计算机视觉判断结果等信息关联保存,降低了产品质量追溯难度。另一方面,由于毫米波雷达穿透性较弱,无电离辐射,对人体无危害,满足安全生产要求。经缺条测试及长期观察,产品的缺条检出率大于99.9%,误报率小于0.03%,满足实时检测要求