风力发电机的叶片作为核心部件,在长期受极端风况、沙尘暴和温度变化等因素的影响下,会出现多种类型的损伤。传统的叶片损伤检测方法,如目视检查和超声检测等,具有一定的效果,但存在检测周期长、成本高、易受人为因素影响等局限性,其准确性和可靠性难以满足实际需求。因此,在复杂多变的自然环境中,准确及时地检测叶片损伤类型,对于风力发电机的发电效率和运行安全尤为重要。

邹龙洲等[1]使用MobileNetv3轻量级网络提取叶片损伤特征,同时,引入ECA注意力机制建立检测模型,以此完成损伤类型的检测。该方法可以适应不同尺寸和类型的风力涡轮机叶片损伤检测任务,具有很强的泛化能力。然而,其对小尺寸目标的检测效果有限,检测精度也有待提高。石腾等[2]使用智能检测无人机平台收集风力涡轮机叶片的图像数据,通过图像处理和分析技术,识别叶片表面的损伤区域,并设计了一个风力涡轮机叶片损伤类型识别分类器来对损伤进行分类。该方法能够快速处理大量图像数据,从而高效检测风力涡轮机叶片,但其检测性能会受到光照条件和天气条件等环境因素的影响,检测结果的准确性降低。LIU等[3]通过发射和接收超声导波信号,监测叶片内部状态的变化,基于信号处理的结果,结合预先建立的损伤类型识别算法,识别叶片内部的损伤类型。该方法可以实现非接触检测,避免了传统检测方法对叶片表面造成的损坏和污染。然而,叶片的材料特性、结构复杂性和环境因素都会影响超声导波的检测效果,增加了检测的不确定性和难度。MATSUI等[4]利用SCADA系统收集风力涡轮机的实时运行数据,并通过特征提取器选择与叶片损坏相关的关键特征,进一步使用提取的特征数据作为输入来训练神经网络模型,进而识别不同类型的叶片损伤。该方法检测范围广,可以实现叶片内部损伤的大规模检测,提高检测的全面性。但该模型的泛化能力有限,无法保证检测精度。

针对以上对既有风机叶片检测方法的分析,文章提出了一种基于声信号盲分离固定点迭代算法的叶片损伤检测新方法,以为风力涡轮机叶片的维护和管理提供技术支持。

1. 风力发电机叶片损伤检测方法

1.1 风机叶片表面应变信号获取

当风力发电机叶片出现损伤时,可根据叶片的声波信号识别其中的损伤特征,以此作为后续损伤检测的依据[5]。然而,在实际环境中,声波信号通常由多个源信号混合而成,严重的信号混叠会对损伤检测结果造成影响。因此,采用盲分离技术对混合的声波信号进行分离,以得到多个独立的源信号,进而通过固定点迭代算法获取叶片表面的应变信号[6]。

首先基于风机的基本结构和运行参数,建立风机模拟模型,并在风机叶片上安装声波传感器,采集叶片运行过程中的声波信号,并根据声波的传播特性,构造观测信号矩阵F,其可表示为

式中:aστ为第σ个传感器采集到的第τ个源信号。

假设源信号的混合矩阵为A,信号采集间隔为td,则混合信号盲源分离模型可表示为

式中:κc为恒定的未知可逆复值离散矩阵。

利用分离矩阵[7]从混合信号中解混出多个相互统计独立的复值信号,并引入惩罚函数[8]作为约束条件,由此得到源信号估计值,计算公式如下

式中:θn为步长调节参数;md为信号峭度;j0为分离矩阵;az为解混向量;为惩罚函数;ρl为白化后的状态信号矩阵;Xt为非线性函数;cx为源信号估计值。

对于每个源信号,设置子循环变量k0=0.5,并对其进行收敛迭代,以此得到叶片声波源信号的幅值,即

式中:n为声信号采样数量;αe为旋转矩阵;jd为常态声波信号的旋转角度。

当源信号的幅值达到收敛状态时,采集风机叶片表面的应变信号,其可表示为

式中:ηd为随机向量;qe为叠加标度函数。

即,基于风机的模拟模型,利用声传感器采集风机叶片表面的声波信号,采用盲分离技术对信号进行解混,得到独立源信号,并对其进行迭代收敛,获取风机叶片表面应变信号。

1.2 风机叶片损伤特征识别

对叶片损伤特征进行识别,能够捕捉叶片损伤的独特标志或迹象[9],从而进一步进行损伤类型的检测。

基于叶片表面应变信号,结合风机的动力特性,建立叶片结构振动方程,即

式中:为叶片表面应变信号;Ht为结构质量矩阵;fh为外部激励矩阵。

在运算过程中,忽略阻尼对叶片自振频率的影响,参照叶片自由振动的幅值矩阵[10]求取损伤频域函数,将其表示为

式中:ψc为振动位移模态向量;yq为自由振动的幅值矩阵;ωg为时间轴上的第g个叶轮转速;bd为朗德因子。

叶片损伤发生后,其损伤部位也会出现应力集中[11],则叶片的应变模态差可表示为

式中:βx为自振频率改变量;γh为损伤单元的弹性模量;σc为叶片结构第c阶固有频率;Us为强度振型向量函数。

根据叶片振动应力的持续时间[12],确定损伤程度,进而提取损伤特征Vt,将其表示为

式中:δg为振动信号的频谱密度;μr为振动信号的相位一致性系数;qw为损伤程度。

即,在获取叶片表面应变信号基础上,建立叶片结构振动方程和损伤频域函数,并求取振动应变模态差,结合叶片损伤程度提取损伤特征,便于最终损伤检测的实现。

1.3 风机叶片损伤检测

考虑到风机叶片可能存在复合损伤的情况,因此,以提取出的损伤特征为判断依据,以叶片损伤类型作为输出结果,从而完成对叶片损伤的检测。

假设叶片目标面积为S,利用机器学习方法的支持向量机算法[13-15]构建分类器,则分类器的损失函数可表示为

式中:h0为叶片损伤区域最小外接矩形的面积;gi为叶片长短径之比;lk为损伤区域的等效长度。

根据叶片伸长度,确定叶片损伤区域的形状因子,即

式中:vs为结构柔度矩阵;dw为时间常数。

将形状因子作为分类器的控制参数,以优化其分类性能,进而构建叶片损伤检测模型,即

式中:π为核函数;Yh为结构刚度折减系数;Dh为分类器优化参数;e0为惩罚系数;ωα为正则化系数;zc为最大迭代次数;K为损伤检测模型。

将提取的损伤特征作为输入数据,从而输出叶片损伤类型,即

式中:Vt为叶片损伤特征;Ef为概率密度函数;χg为一阶滞后变量;为模型K输出的损伤特征隶属于第θ种损伤类型的概率。

根据概率大小,即可确定叶片损伤的具体类型。

2. 实例论证分析

以维斯塔斯V80型风力发电机的开源叶片损伤数据作为数据进行试验,风机叶片的性能与结构参数如表1所示。

| 参数 | 数值 |

|---|---|

| 额定功率/MW | 2 |

| 叶轮直径/m | 80 |

| 最大叶轮转速/(rad·s−1) | 2.00 |

| 最大叶轮转速/(rad·s−1) | 0.94 |

| 叶片长度/m | 75 |

| 叶片数量/个 | 3 |

| 扫风面积/m2 | 1 256.36 |

| 切入风速/(m·s−1) | 3 |

| 额定风速/(m·s−1) | 12 |

| 切出风速/(m·s−1) | 25 |

| 叶片质量/t | 24 |

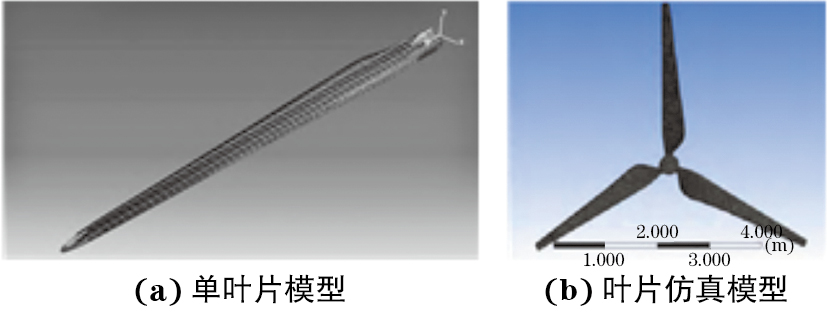

根据风机叶片的结构和性能参数,设置叶片截面间隔为0.5 m,叶展长度为4.0 m,主梁边缘与壳体芯材的台阶差为7 mm。所构建的叶片仿真模型结构示意如图1所示。

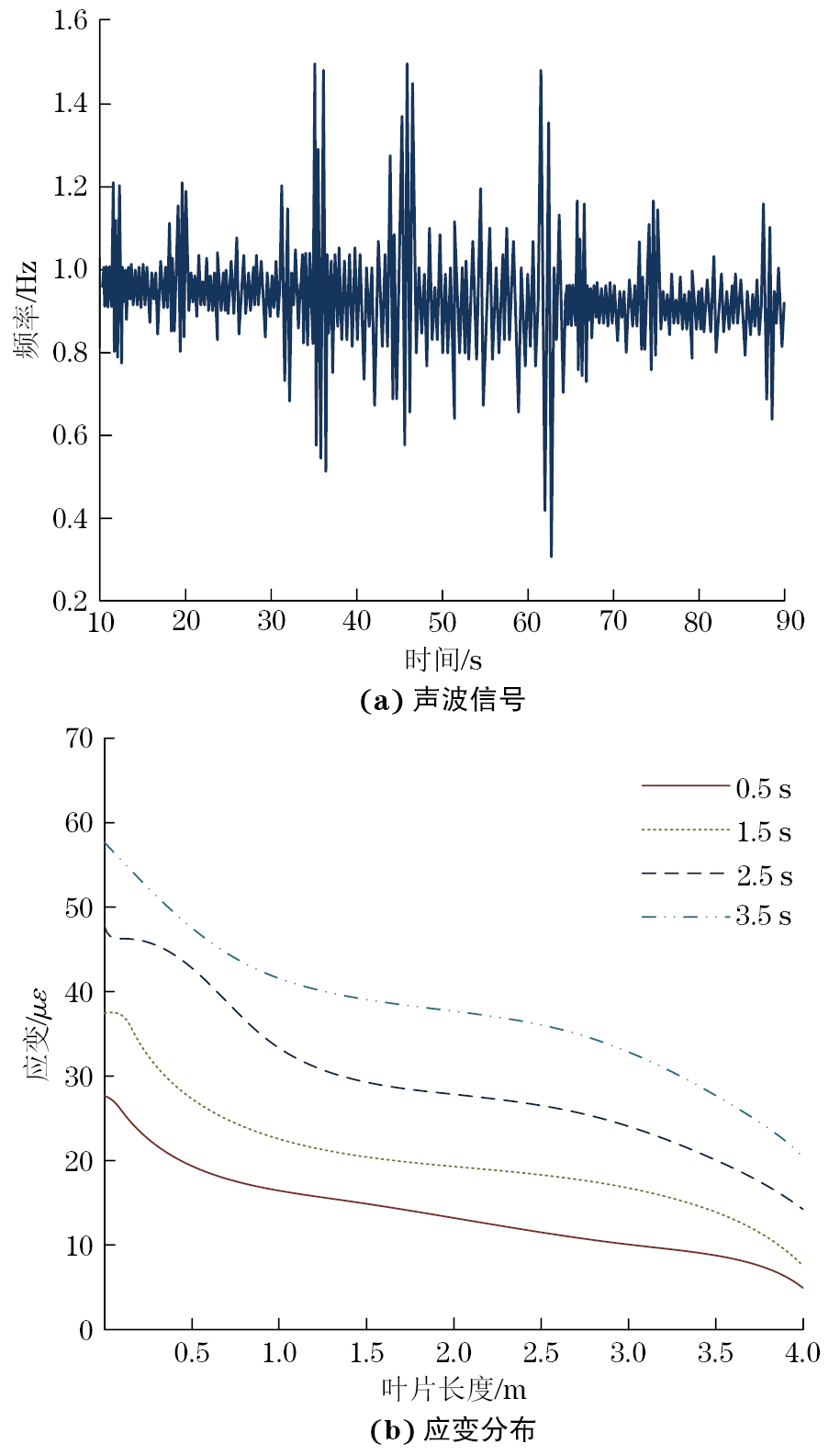

基于仿真模型,利用声反射传感器捕捉风机叶片表面由于损伤而产生的声波信号,并采用盲分离技术固定点迭代算法求取源信号的估计值,得到叶片在不同时刻下的声波信号和应变分布,具体如图2所示。

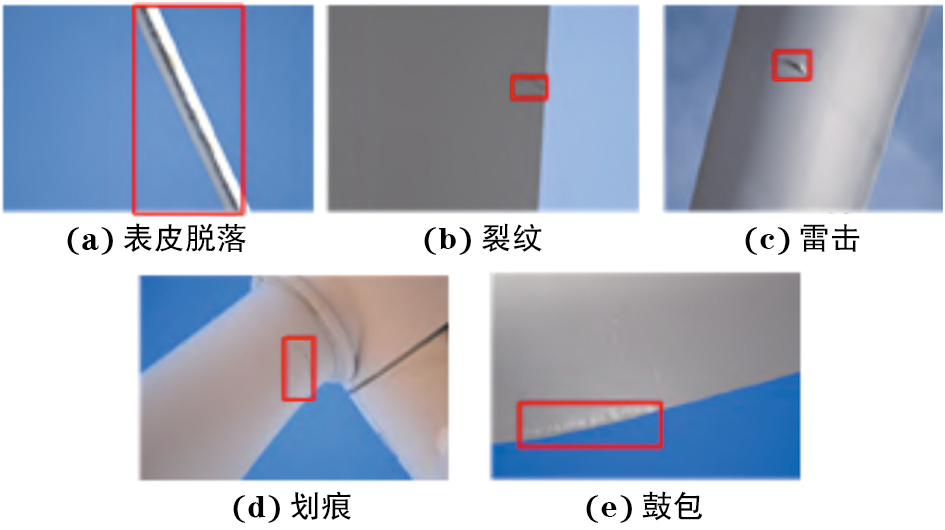

根据风机叶片的损伤情况,将其损伤类型划分为表皮脱落、裂纹、雷击、划痕和鼓包5种,损伤图像示例如图3所示。以该风机叶片损伤数据为基础,将图3中所示的损伤图像示例作为参照,利用所提方法对其进行损伤类型检测。

试验硬件包括4个高灵敏度声发射传感器、前置放大器、模数转换器、无线数据传输模块和上位机(PC)。软件包括数据采集软件和 MATLAB编程语言。设置声发射传感器间隔为90°,采样频率为100 kHz,采集时间为5 min,截止频率为150 kHz,灵敏度为−120 dB,频率响应为20 kHz~100 kHz。盲分离算法迭代次数为100次,收敛阈值为0.01。

为了避免对叶片造成额外的负担和振动干扰,使用声波耦合的非接触式的传感器固定方式,将传感器固定在叶片附近,利用数据采集系统同步采集各种传感器的声信号,并通过无线传输模块将采集到的声波信号发送到上位机;应用固定点迭代算法对预处理信号进行盲分离,提取与叶片损伤相关的特征信号;基于提取的特征信号,建立机器学习模型进行损伤识别。

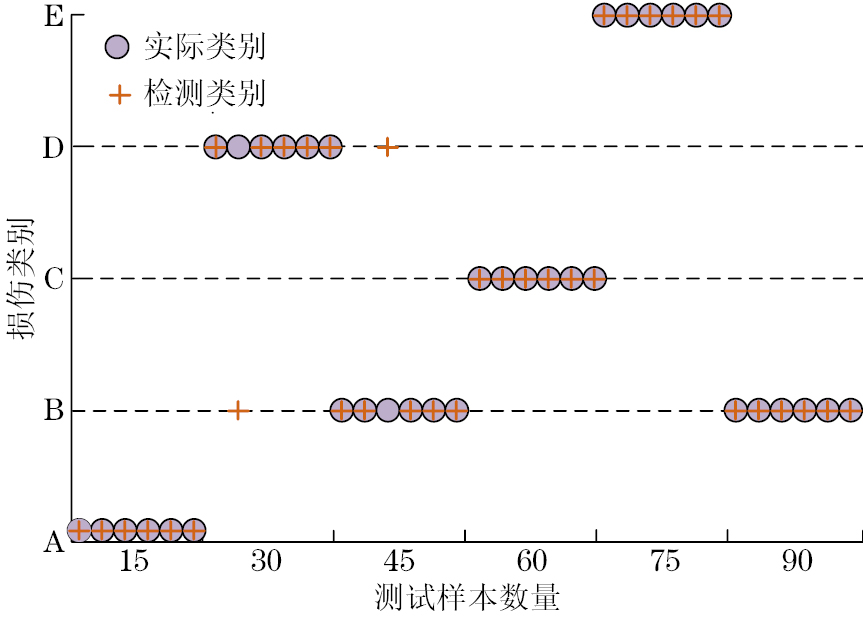

依据图3顺序[按图3(a),(b),(c),(d),(e)的顺序],将叶片损伤的5种类型命名为A,B,C,D,E,并将文章方法应用于风机叶片表面损伤识别中,检测结果如图4所示。由图4可知,文章方法的检测结果与实际损伤类型基本一致,两者的吻合程度较高,整体检测相对误差较小,证明了该方法在实际应用中的有效性。

采用基于改进YOLO v4的方法、基于机器视觉的方法作为文章方法的对比方法进行验证。即,分别采用3种方法(2种对比方法与文章方法)对风机叶片进行损伤检测,采用误判率这一指标对3种方法的检测性能进行评估,对比结果如表2所示。

| 损伤类型 | 测试样本数量 | 误判率/% | ||

|---|---|---|---|---|

| 基于改进YOLO v4的方法 | 基于机器视觉的方法 | 文章方法 | ||

| 表皮脱落 | 100 | 0.28 | 0.36 | 0.06 |

| 裂纹 | 100 | 0.19 | 0.25 | 0.05 |

| 雷击 | 100 | 0.30 | 0.17 | 0.12 |

| 划痕 | 100 | 0.29 | 0.22 | 0.13 |

| 鼓包 | 100 | 0.31 | 0.35 | 0.05 |

通过分析表2中的数据可知,对于5种风机叶片损伤类型,在相同测试样本数量下,文章方法得到的检测结果误判率远低于对照组方法的,表明文章方法在风机叶片损伤类型检测精度方面具有更为显著的优势,检测效果较优异。

3. 无损检测证书挂证网结语

文章提出了一种基于声波信号盲分离固定点迭代算法的风力发电机叶片损伤检测方法,完成了在复杂环境下叶片损伤产生的弱声信号的有效提取和分离,并根据损伤特征确定了具体损伤类型。该方法能够促进声信号处理技术在风电领域的应用边界,进而为风电行业和其他工业领域的类似问题提供参考解决方案。