在长输管道建设领域,自动焊焊接方式广泛应用于国内各大工程[1]。埋弧焊与常用的自动焊相比,具有无弧光辐射、烟尘少等特点,也在长输管道建设中得到应用。埋弧焊焊缝常采用X形坡口,单侧坡口角度通常为20°~30°,焊接过程中容易出现的缺陷为垂直于检测面的未焊透以及坡口面的未熔合[2-4]。针对自动焊焊接方式而衍生的全自动超声检测技术已发展成熟,然而,其对角度为20°~30°的埋弧焊X形坡口的应用效果不佳[5]。

对于埋弧焊X形坡口的无损检测,张晨鹏等[6]在研究壁厚为11 mm的X80M钢埋弧焊管的检测方法时,除采用X射线检测外还采用了手动超声检测(UT)。巨西民等[7]在研究埋弧焊钢管焊缝数字射线(DR)检测机理及应用过程中发现,DR检测技术能对埋弧焊钢管焊缝缺陷进行快速、高效、可行的检测。张荣盛等[8]在高钢级大口径直缝埋弧焊管的研制中,采用100%手动超声检测和100%胶片成像检测(Radiographic testing,RT)方式对壁厚为16.6 mm和33.0 mm的焊缝进行无损检测。王联国等[9]在研究无损检测标准在管线钢管生产制造过程中的应用中提到,对于X形坡口对接焊缝可采用X射线(包括RT和DR)和超声(包括UT和AUT)方式检测。综上所述,目前埋弧焊X形坡口的无损检测以射线和手动超声检测为主。

在当今的超声检测领域,工业设备正在向自动化方向发展,手动超声也逐步向自动超声方向发展。其中,相控阵超声检测(Phased array ultrasonic testing,PAUT)技术已应用于核电[10-11]、压力容器[12-13]、海洋管道[14]等对接环焊缝的无损检测中,并在挪威船级社(DNV)的无损检测指南中有了相应规定[15]。笔者通过软件仿真与试验验证,分析了相控阵超声技术在埋弧焊X形坡口检测中的应用可靠性。

1. X形坡口埋弧焊特点

埋弧焊是一种通过电弧在焊剂层下燃烧进行焊接的方法。该方法在焊接过程中无强光,污染小[16]。埋弧焊焊缝实物如图1所示。

对于X形坡口的埋弧焊,由于焊接对象厚度大,不能一次熔透,因此,在坡口对接完成后,要采取三段焊接的方式进行焊接。第一段:先用封底焊将中部熔化;第二段:采用内埋弧焊完成坡口下半部分的焊接;第三段:采用外埋弧焊完成坡口上半部分的焊接。

2. 相控阵超声检测技术

相控阵超声检测技术通过电子系统控制换能器阵列中的各个阵元,按照设置的时间先后发射超声波,动态控制超声波束的偏转方向和聚焦深度,通过超声反射回波的波幅信号、超声波的传播速度以及偏转角度,确定材料内部疑似缺欠的区域[17]。

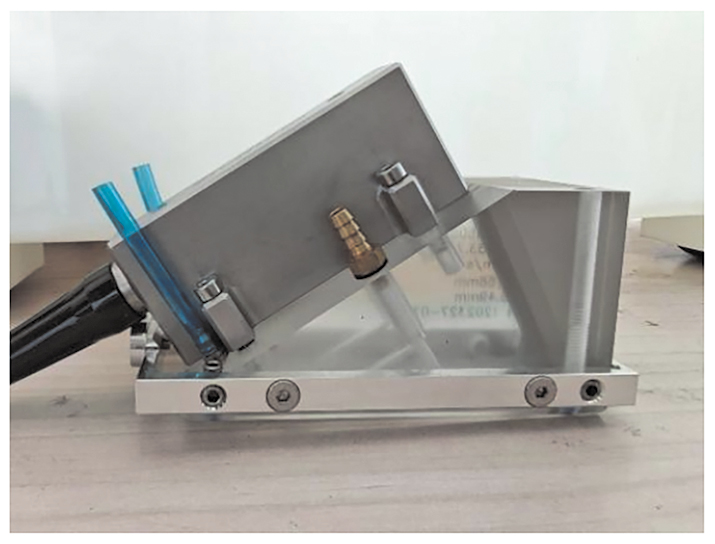

相控阵超声检测前,操作人员首先进行探头声速及楔块延迟校准,确保各个探头可以准确检出试块上设置的人工缺陷;然后根据校准结果自动调整声束中的各项系数;最后使用电机控制携带探头和楔块的扫查装置行进,沿环焊缝进行检测,再将扫查结果返回到计算机[18-19]。探头和楔块实物如图2所示。

3. 软件仿真

3.1 软件介绍

CIVA软件是一款无损检测专业仿真软件[20-21]。该软件的超声仿真功能具有声束模拟和缺陷响应两个重要部分,可以制定及修改检测工艺参数,从而满足实际检测需求[22]。

3.2 坡口及模拟缺陷设计

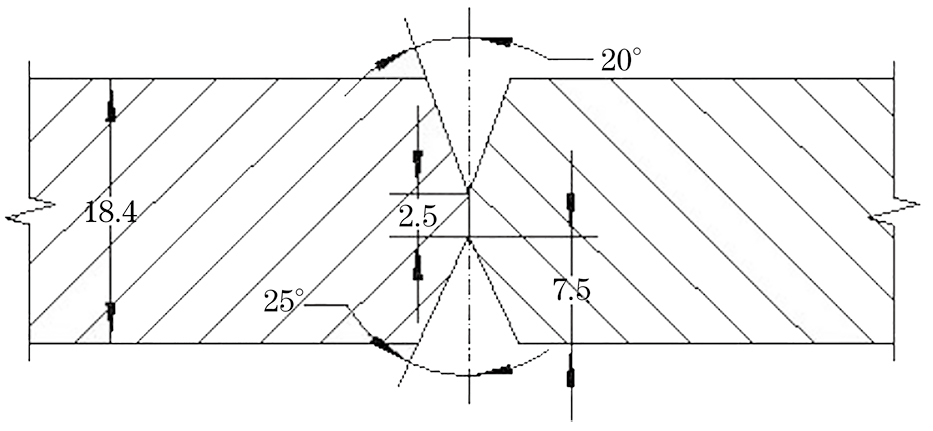

对长输管道常用的钢管进行坡口设计。钢管壁厚为18.4 mm,上部单面坡口角度为20°,高度为8.4 mm,中部钝边高为2.5 mm,下部单面坡口角度为25°,高度为7.5 mm。坡口截面示意如图3所示。

根据壁厚将该坡口在深度方向上分为9个区域,具体分布如表1所示。

| 区域名称 | 角度/(°) | 高度/mm | 深度/mm |

|---|---|---|---|

| F4 | 20 | 1.5 | 1.5 |

| F3 | 20 | 2.3 | 3.8 |

| F2 | 20 | 2.3 | 6.1 |

| F1 | 20 | 2.3 | 8.4 |

| R5 | 0 | 2.5 | 10.9 |

| R4 | 25 | 2.0 | 12.9 |

| R3 | 25 | 2.0 | 14.9 |

| R2 | 25 | 2.0 | 16.9 |

| R1 | 25 | 1.5 | 18.4 |

在上述9个分区的中心沿坡口面分别设置一个模拟缺陷,模拟缺陷位置示意如图4所示,缺陷类型及参数如表2所示。

| 区域名称 | 角度/(°) | 中心所在深度/mm | 缺陷类型 |

|---|---|---|---|

| F4 | 20 | 1 | 未熔合 |

| F3 | 20 | 3 | 未熔合 |

| F2 | 20 | 5 | 未熔合 |

| F1 | 20 | 7 | 未熔合 |

| R5 | 0 | 9 | 未焊透 |

| R4 | 25 | 11 | 未熔合 |

| R3 | 25 | 13 | 未熔合 |

| R2 | 25 | 15 | 未熔合 |

| R1 | 25 | 17 | 未熔合 |

3.3 声束模拟

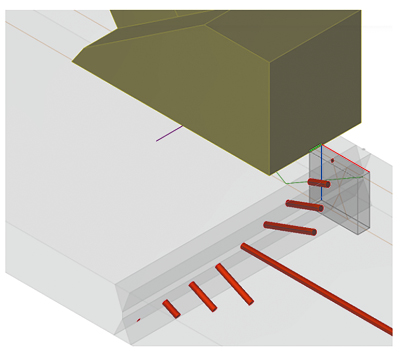

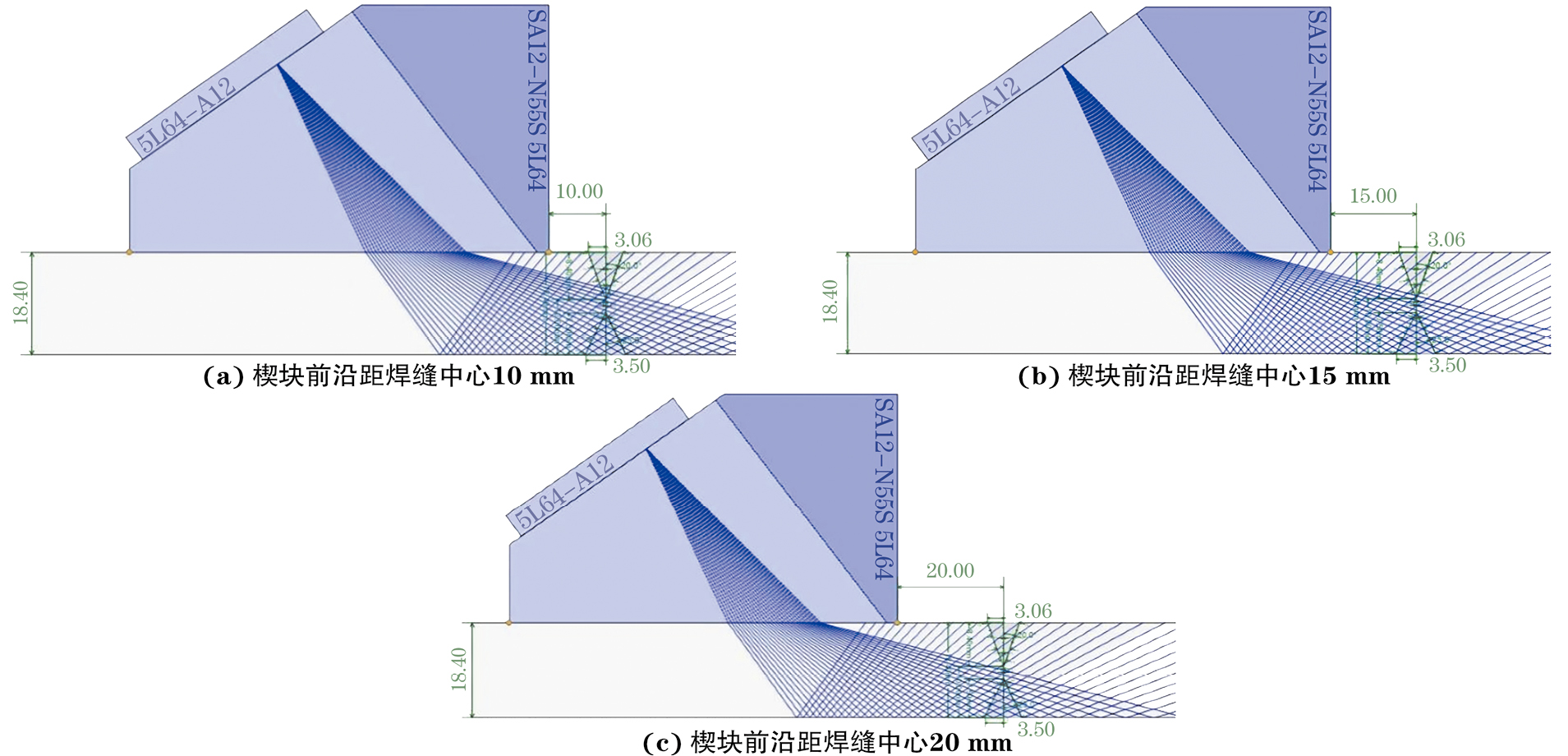

声束模拟需设置探头和楔块参数,相控阵设备型号为Olympus X3,所配的探头型号为5L64-A12,楔块型号为SA12-N55S-IHC。

相控阵超声检测要求超声波声束覆盖整个被检区域,当一次声波声束不能覆盖时则使用二次声波声束覆盖。通过调节探头和楔块位置,对比楔块前沿距焊缝中心距离分别为10,15,20 mm时声束对被检区域的覆盖情况,结果如图5所示。

由图5可知,当楔块前沿距焊缝中心20 mm时,一次声波覆盖了下半坡口和钝边区域。将楔块向焊缝中心平移,一次声波可覆盖的焊缝深度逐渐增加。理论上一次声波检测的反射信号最强,因此应尽可能使一次声波覆盖更大的检测区域。

3.4 缺陷响应

根据设计的检测方案,对模拟缺陷进行检测计算。仿真了楔块前沿距焊缝中心10 mm和15 mm时,最佳检测方案对缺陷的检出情况。

(1)楔块前沿距焊缝中心15 mm时的检测方案

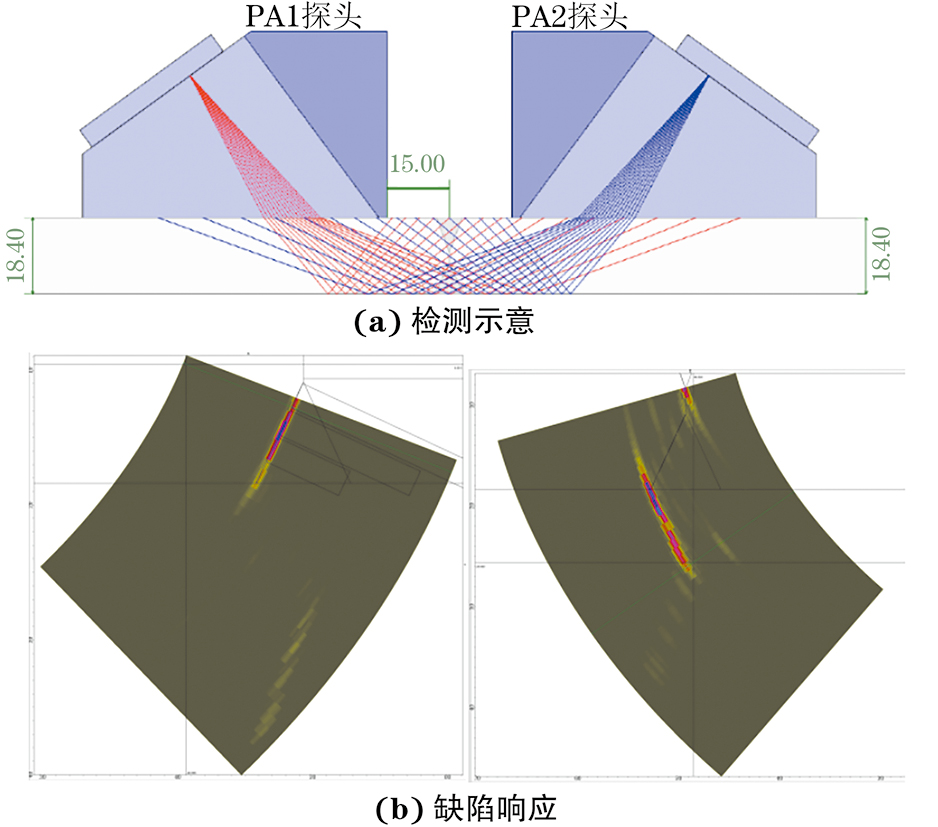

起始发射晶片数为32,发射角度为40°~70°,角度步长为1°。其检测示意及缺陷响应如图6所示。

(2)楔块前沿距焊缝中心10 mm时的检测方案

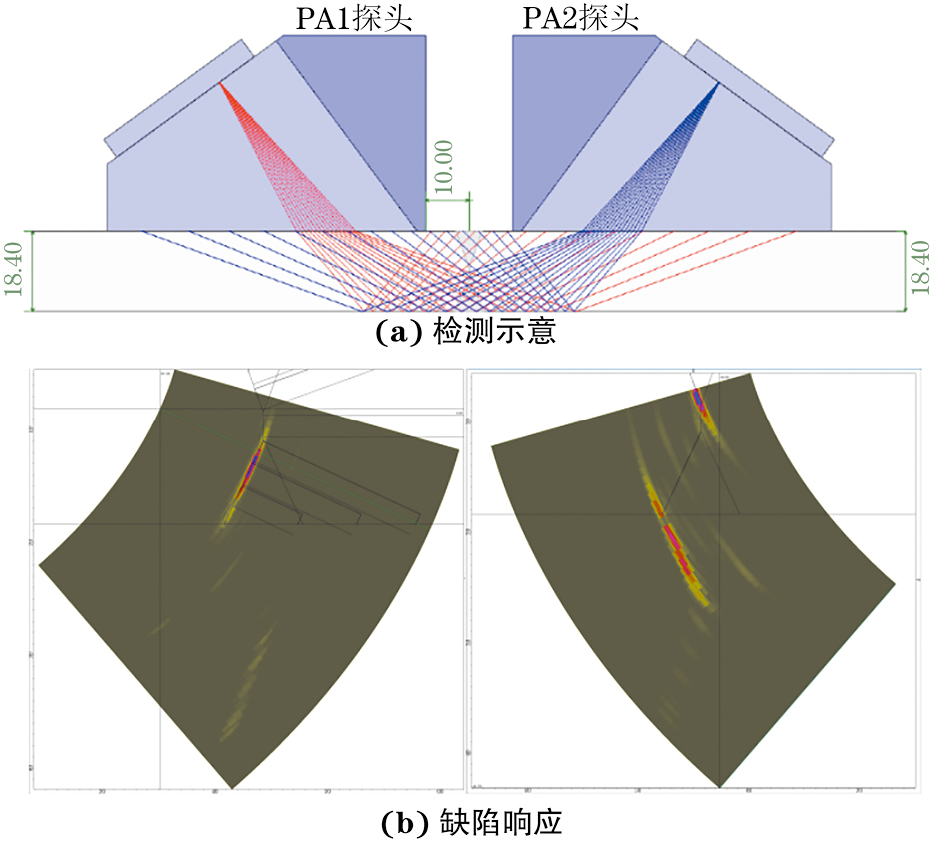

起始发射晶片数为33,发射角度为35°~75°,角度步长为1°。其检测示意及缺陷响应如图7所示。

由图6,7可知,该扫查方案能检出每个预制缺陷,且根部信号最强,钝边次之,F3和盖帽区的缺陷信号较弱。当楔块前沿距焊缝中心距离为10 mm时,缺陷的响应更强。

4. 工艺验证

根据工程应用要求,相控阵超声检测前,必须对模拟试块进行扫查,以验证检测工艺的可靠性[23]。

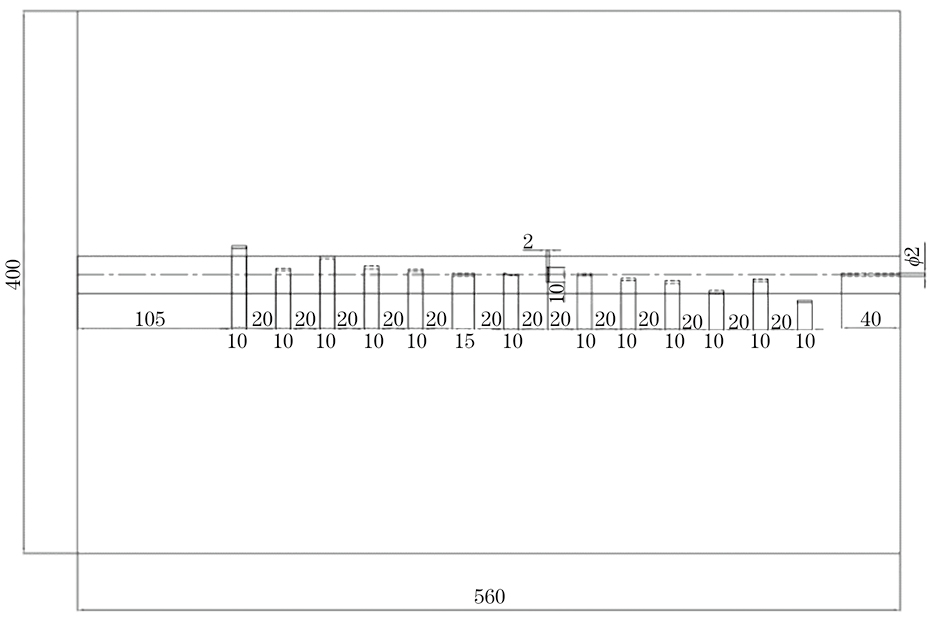

模拟试块的制作满足SY/T 4109—2020《石油天然气钢质管道无损检测》要求,试块结构示意如图8所示。采用仿真计算的工艺对模拟试块中的缺陷进行检测,检测结果与实际缺陷参数的对比如表3所示。

| 检测缺陷位置 | 设计缺陷位置 | 检测缺陷长度 | 设计缺陷长度 | 检测缺陷深度 | 实际缺陷深度 |

|---|---|---|---|---|---|

| 104~116 | 105~115 | 12 | 10 | 1.20 | 1.0 |

| 133~146 | 135~145 | 13 | 10 | 18.40 | 18.4 |

| 166~177 | 165~175 | 11 | 10 | 1.80 | 2.0 |

| 195~208 | 195~205 | 13 | 10 | 6.70 | 7.0 |

| 221~229 | 225~235 | 8 | 10 | 12.20 | 12.0 |

| 253~265 | 255~270 | 12 | 10 | 17.20 | 17.0 |

| 285~297 | 290~300 | 12 | 10 | 14.60 | 15.0 |

| 318~322 | 313~320 | 7 | 10 | 0.80 | 1.5 |

| 336~345 | 340~350 | 9 | 10 | 13.00 | 13.0 |

| 363~374 | 370~380 | 11 | 10 | 14.70 | 15.0 |

| 397~407 | 400~410 | 10 | 10 | 6.00 | 6.5 |

| 423~434 | 430~440 | 11 | 10 | 2.30 | 2.5 |

| 452~461 | 460~470 | 11 | 10 | 18.40 | 18.4 |

| 485~495 | 490~500 | 10 | 10 | 1.50 | 1.0 |

| 508~546 | 520~560 | 38 | 40 | 1.26 | 2.0 |

经验证,检测图像能清晰显示模拟试块中的所有缺陷,并且检测范围能够覆盖整个检测区域。符合标准SY/T 4109—2020中的相控阵检测工艺验证要求。

5. 试验对比

采用数字射线检测与相控阵超声检测对上述坡口型式的焊口进行检测,通过整道焊口中预埋缺陷的检出情况,验证相控阵超声检测结果的可靠性。

5.1 预埋缺陷焊口设计

在环焊缝对接接头每隔100 mm设置一个缺陷,缺陷类型包括夹渣、未熔合、未焊透、密集气孔、横向裂纹、纵向裂纹。缺陷相关参数如表4所示(US为流体上游区域,DS为流体下游区域,Center为焊缝中心区域)。

| 序号 | 缺陷类型 | 起点 | 长度 | 深度 | 高度 | 位置 |

|---|---|---|---|---|---|---|

| D1 | 未熔合 | 0 | 25 | 18.0 | 1.0 | DS |

| D2 | 未焊透 | 100 | 25 | 11.0 | 1.0 | Center |

| D3 | 未熔合 | 200 | 25 | 11.0 | 2.5 | Center |

| D4 | 夹渣 | 300 | 25 | 6.0 | 1.5 | DS |

| D5 | 未熔合 | 400 | 25 | 18.0 | 1.0 | US |

| D6 | 未焊透 | 500 | 25 | 11.0 | 1.5 | Center |

| D7 | 未熔合 | 600 | 25 | 9.0 | 2.0 | DS |

| D8 | 纵向裂纹 | 700 | 25 | 5.0 | 1.0 | US |

| D9 | 未熔合 | 800 | 25 | 18.0 | 1.5 | US |

| D10 | 未焊透 | 900 | 25 | 10.0 | 1.0 | Center |

| D11 | 未熔合 | 1 000 | 25 | 7.5 | 1.5 | DS |

| D12 | 横向裂纹 | 1 100 | 25 | 3.0 | 1.5 | DS |

| D13 | 未熔合 | 1 200 | 25 | 16.0 | 1.5 | DS |

| D14 | 未焊透 | 1 300 | 25 | 10.0 | 1.5 | Center |

| D15 | 未熔合 | 1 400 | 25 | 7.5 | 1.5 | US |

| D16 | 夹渣 | 1 500 | 25 | 3.0 | 1.0 | US |

| D17 | 未熔合 | 1 600 | 25 | 16.0 | 2.5 | US |

| D18 | 未焊透 | 1 700 | 25 | 10.0 | 1.0 | Center |

| D19 | 未熔合 | 1 800 | 25 | 6.0 | 1.0 | DS |

| D20 | 纵向裂纹 | 1 900 | 25 | 5.0 | 1.5 | DS |

| D21 | 未熔合 | 2 000 | 25 | 14.0 | 2.0 | DS |

| D22 | 未焊透 | 2 100 | 25 | 9.0 | 0.5 | Center |

| D23 | 未熔合 | 2 200 | 25 | 6.0 | 1.5 | US |

| D24 | 未熔合 | 2 300 | 25 | 14.0 | 2.0 | US |

| D25 | 未焊透 | 2 400 | 25 | 9.0 | 1.0 | Center |

| D26 | 未熔合 | 2 500 | 25 | 4.0 | 1.5 | DS |

| D27 | 密集气孔 | 2 600 | 25 | 5.0 | 1.5 | US |

| D28 | 横向裂纹 | 2 700 | 25 | 15.0 | 1.5 | US |

| D29 | 未焊透 | 2 800 | 25 | 9.0 | 1.0 | Center |

| D30 | 未熔合 | 2 900 | 25 | 4.0 | 2.0 | US |

| D31 | 夹渣 | 3 000 | 25 | 13.0 | 1.5 | US |

| D32 | 纵向裂纹 | 3 100 | 25 | 15.0 | 1.5 | US |

| D33 | 密集气孔 | 3 200 | 25 | 15.0 | 1.5 | DS |

| D34 | 未熔合 | 3 300 | 25 | 2.0 | 0.5 | DS |

| D35 | 纵向裂纹 | 3 400 | 25 | 15.0 | 2.0 | DS |

| D36 | 未熔合 | 3 500 | 25 | 4.0 | 2.0 | Center |

| D37 | 夹渣 | 3 600 | 25 | 16.0 | 2.0 | Center |

| D38 | 未熔合 | 3 700 | 25 | 2.0 | 1.0 | US |

5.2 检测结果对比

采用数字射线和相控阵超声检测方法对预埋缺陷的环焊缝进行检测,检测结果对比如表5所示(数字射线检测结果中,横向裂纹长度为垂直于焊缝方向的长度,纵向裂纹长度为平行于焊缝方向的长度,密集气孔长度为平行于焊缝方向的气孔区域总长度。相控阵超声检测结果中,长度均为平行于焊缝方向的长度)。

| 缺陷编号 | 预制缺陷长度/mm | 数字射线检测结果 | 相控阵超声检测结果 |

|---|---|---|---|

| D1 | 25 | 0~30未熔合21.9 mm | 1.2线缺26.2 mm |

| D2 | 25 | 100~130未焊透27.0 mm | 97.4线缺28.4 mm |

| D3 | 25 | 200~230未熔合28.8 mm | 196.7线缺27.1 mm |

| D4 | 25 | 300~330条状夹渣24.1 mm | 297.6线缺28.2 mm |

| D5 | 25 | 400~420未熔合18.6 mm | 398.3线缺26.3 mm |

| D6 | 25 | 500~530未熔合24.6 mm | 497.1线缺26.4 mm |

| D7 | 25 | 600~630未熔合23.5 mm | 598.4线缺26.7 mm |

| D8 | 25 | 730~750纵向裂纹23.5 mm | 724.3裂纹30.1 mm |

| D9 | 25 | 800~830未熔合24.9 mm | 798.4线缺30.4 mm |

| D10 | 25 | 900~930未熔合26.3 mm | 897.2线缺14.1 mm |

| D11 | 25 | 1 000~1 130未熔合27.8 mm | 995.1线缺31.0 mm |

| D12 | 25 | 1 110横向裂纹10.3 mm | 1 106.1裂纹5.3 mm |

| D13 | 25 | 1 210~1 240未熔合27.9 mm | 1 207.0线缺34.7 mm |

| D14 | 25 | 1 310~1 340未焊透25.2 mm | 1 308.4线缺26.1 mm |

| D15 | 25 | 1 410~1 440未熔合23.5 mm | 1 406.2线缺28.1 mm |

| D16 | 25 | 1 520~1 530夹渣7.4 mm | 1 516.1线缺14.3 mm |

| D17 | 25 | 1 615~1 640未熔合25.5 mm | 1 610.3线缺32.0 mm |

| D18 | 25 | 1 710~1 735未焊透26.6 mm | 1 706.0线缺30.1 mm |

| D19 | 25 | 1 810~1 830未熔合21.7 mm | 1 807.2线缺18.4 mm |

| D20 | 25 | 1 920横向裂纹8.4 mm | 1 911.6裂纹27.3 mm |

| D21 | 25 | 2 005~2 045未熔合28 mm | 2 002.1线缺33.1 mm |

| D22 | 25 | 2 110~2 145未焊透25.4 mm | 2 107.2线缺26.2 mm |

| D23 | 25 | 2 210~2 240未熔合23.5 mm | 2 208.1线缺26.1 mm |

| D24 | 25 | 2 315~2 340未熔合23.2 mm | 2 310.2线缺25.5 mm |

| D25 | 25 | 2 410~2 440未焊透23.4 mm | 2 405.4线缺25.6 mm |

| D26 | 25 | 2 515~2 540未熔合21.8 mm | 2 513.5线缺25 mm |

| D27 | 25 | 2 610~2 650密集气孔25.1 mm | 2 610.1密集点缺36.1 mm |

| D28 | 25 | 2 700横向裂纹26.2 mm | 2 698.2线缺7.3 mm |

| D29 | 25 | 2 820~2 850未焊透27 mm | 2 819.1线缺25.4 mm |

| D30 | 25 | 2 920~2 940未熔合23.8 mm | 2 917.4线缺24.3 mm |

| D31 | 25 | 3 015~3 045夹渣27 mm | 3 013.2线缺27.4 mm |

| D32 | 25 | 3 115~3 145纵向裂纹23.4 mm | 3 112.6裂纹26.4 mm |

| D33 | 25 | 3 220~3 250密集气孔25.2 mm | 3 216.4密集点缺25.2 mm |

| D34 | 25 | 3 320~3 350未熔合22.3 mm | 3 316.1线缺26.4 mm |

| D35 | 25 | 3 420~3 450纵向裂纹22.1 mm | 3 418.4裂纹25.1 mm |

| D36 | 25 | 3 520~3 550未熔合24.5 mm | 3 516.6线缺27.0 mm |

| D37 | 25 | 3 625~3 655条状夹渣26.2 mm | 3 624.5线缺25.1 mm |

| D38 | 25 | 3 725~3 745未熔合15.6 mm | 3 722.4线缺20.1 mm |

6. 无损检测挂证网结论

(1)相控阵超声检测对埋弧焊X形坡口具有缺陷检测能力,能够检出预埋的全部缺陷,能够应用于长输管线埋弧焊X形坡口环焊缝的无损检测。

(2)相控阵超声检测出的缺陷长度比数字射线检测出的缺陷长度较大,侧面反映相控阵对于缺陷长度的检测比数字射线的灵敏。

(3)相控阵超声检测对于夹渣和裂纹缺陷的定性存在困难,目前二维超声检测技术对于缺陷定性都存在不同程度的问题。