原油储罐的安全性,作为石油化工行业的核心关注点,备受重视。鉴于我国原油储备库是批量建成的,储罐运行周期上存在较高的重叠度,如同批次进行检修可能会导致罐容不足,进而对生产造成不利影响[1]。而逐台进行检修,又可能引发单台储罐运行周期不充足及过度检修的问题,造成资源的不必要浪费与经济损失。曲建军等[2]分析了现有储罐检验方案的不足,提出基于风险的检验(Risk-based inspection,RBI)技术与底板在线声发射技术相结合的检验方案,以制定科学且经济的检维修策略。为此,文章引入了在线声发射检测与风险评估的方法,旨在实现储罐的长周期运行。此方法为超期服役的储罐建立了合理的检修梯度,并提供了科学施检的依据,有助于优化检修策略,提升整体运营效率。

1. 常压储罐风险评估

储罐风险评估是一种系统的方法,用于分析和评估储罐在运行过程中可能出现的风险,以及这些风险可能导致的后果。其目的是完善储罐的安全管理措施,确保储罐的安全运行,同时优化和维护检验计划,降低潜在的经济损失和环境影响。储罐风险评估的基本原理和步骤如下。

首先,对储罐进行损伤模式识别。该步骤是对储罐在当前运行工况和环境条件下可能遭遇的各种损伤模式进行明确辨识,包括但不限于腐蚀减薄、应力腐蚀开裂、脆性断裂等[3-6]。大型原油储罐的主要损伤模式是罐底板和底层罐壁板内壁的局部腐蚀减薄,罐底板的腐蚀状况直接决定大型原油储罐的安全状况和剩余寿命[7]。

其次,根据识别结果对风险进行分析与计算。该步骤侧重于对潜在风险进行深入剖析,评估储罐的失效概率及失效后果。通过采用风险量化公式,计算出风险的具体数值,并结合风险矩阵等统计工具,对风险进行更为全面和系统的分析[8-9]。

然后,依据风险计算的结果进行风险评价,对储罐的风险等级进行客观评估。同时,与设备管理者密切沟通,共同确立风险可接受准则,并明确风险水平超出可接受范围的设备项。

最后,基于风险评价的结果以及既定的风险可接受准则,为储罐定制检验计划和策略。此过程包括确定检验时间、选择合适的检验方法、检测比例和具体实施步骤,以确保储罐的安全运行。

在实际操作中,风险评估通常依赖于历史数据、专家经验、设备运行数据、检测结果等多种信息。此外,风险评估过程还需要考虑法规要求、行业标准和企业自身的安全管理政策[10-11]。

2. 储罐声发射检测技术

储罐声发射检测技术是一种基于声学原理的、用于评估储罐状况的在线检测方法。该技术核心在于捕捉并分析由储罐内部应力变化所引发的弹性波,即声发射信号[12]。在储罐检测应用中,该技术主要用于评估储罐底板的腐蚀状况及潜在泄漏位置,其原理和应用过程如下。

(1)声发射源的产生。储罐在使用中,由于腐蚀、裂纹扩展或其他形式的损伤,会产生微小的变形或断裂,从而迅速释放能量,激发弹性波,形成声发射源信号[13-14]。

(2)声发射源信号的传播。弹性波在储罐材料及周围介质中传播,波的传播速度和衰减特性与材料的物理性质和状态有关。罐底板的腐蚀检测中,声发射信号主要通过罐内介质传播[15-16]。

(3)信号的采集与处理。在储罐表面或结构件上安装声发射传感器捕捉传播的声发射源信号,并将机械振动转换为电信号,经过放大、滤波和数字化处理后,通过专业的声发射检测系统对其进行记录和分析。

(4)特征参数的提取。从声发射信号中提取关键的特征参数,如撞击数、事件数、幅度、持续时间和能量等,特征参数反映了声发射事件的特性。

(5)信号的分析与评价。通过对声发射源信号的分析,评估储罐的健康状况。可采用时差定位分析和区域定位分析方法,对声发射源的大致位置、腐蚀严重程度等进行综合分析与评价[17-18]。

(6)数据的解释与报告。根据声发射检测结果,技术人员可以对储罐的安全状况做出评估,并提出相应的维护和修复建议。

声发射检测技术作为一种非侵入性且无需接触介质的检测方式,无需开罐即可进行检测,能够及时发现储罐的潜在安全隐患并科学评估安全状况,为预防事故的发生提供了有力的技术支撑,对于大型常压储罐的在线监测具有重要应用价值[19-22]。

3. 基于声发射检测结果的储罐风险评估修正

对某库区8台100 000 m3原油储罐开展RBI技术应用。由于使用相同的设计图纸施工建造而成,8台储罐的基本参数均如表1所示。

| 项目 | 参数信息 |

|---|---|

| 设计温度 | 常温 |

| 工作温度 | ≤35 ℃ |

| 公称容积/m3 | 100 000 |

| 储罐内径/mm | 80 000 |

| 设计压力 | 常压 |

| 工作压力 | 常压 |

| 工作介质 | 原油 |

| 储罐高度/mm | 21 800 |

| 主体材料 | 1层壁板为12MnNiVR和12MnNiVRV SR 2~6层壁板和边缘底板为12MnNiVR 7层壁板为16MnR 8,9层壁板和中幅底板为Q235-B 顶板为Q235-B |

| 公称壁厚/mm | 壁板:32.0,28.0,21.5,18.5,15.0,12.0,12.0,12.0,12.0 底板:12,20 顶板:5 |

8台储罐的初步风险评估于2022年3月完成,由于基础数据相同,并且8台储罐均未进行过相应的检验检测或维修改造,其中06罐组的2台储罐于2008年10月投用,08罐组的6台储罐于2011年9月投用。从投用至初步风险评估的服役状况相同,因此各罐组储罐的风险评估结果基本相同,如表2所示。

| 罐号 | 失效后果 | 当前风险评估结果 | 未来风险评估结果 | ||||

|---|---|---|---|---|---|---|---|

| 损伤因子 | 失效可能性等级 | 风险等级 | 损伤因子 | 失效可能性等级 | 风险等级 | ||

| 06-01 | C | 106 | 4 | 中高风险 | 342 | 4 | 中高风险 |

| 06-04 | C | 106 | 4 | 中高风险 | 342 | 4 | 中高风险 |

| 08-01 | C | 124 | 4 | 中高风险 | 373 | 4 | 中高风险 |

| 08-04 | C | 124 | 4 | 中高风险 | 373 | 4 | 中高风险 |

| 08-05 | C | 124 | 4 | 中高风险 | 373 | 4 | 中高风险 |

| 08-08 | C | 124 | 4 | 中高风险 | 373 | 4 | 中高风险 |

| 08-10 | C | 124 | 4 | 中高风险 | 373 | 4 | 中高风险 |

| 08-13 | C | 124 | 4 | 中高风险 | 373 | 4 | 中高风险 |

为了进一步实现对每台储罐风险的准确评估,对8台储罐分别实施了底板声发射检测。以06-04罐为例,在8.73 m液位高度下对底板进行123 min的整体监测,沿油罐第一层壁板距底板450 mm高度位置等距离设置24个检测点。

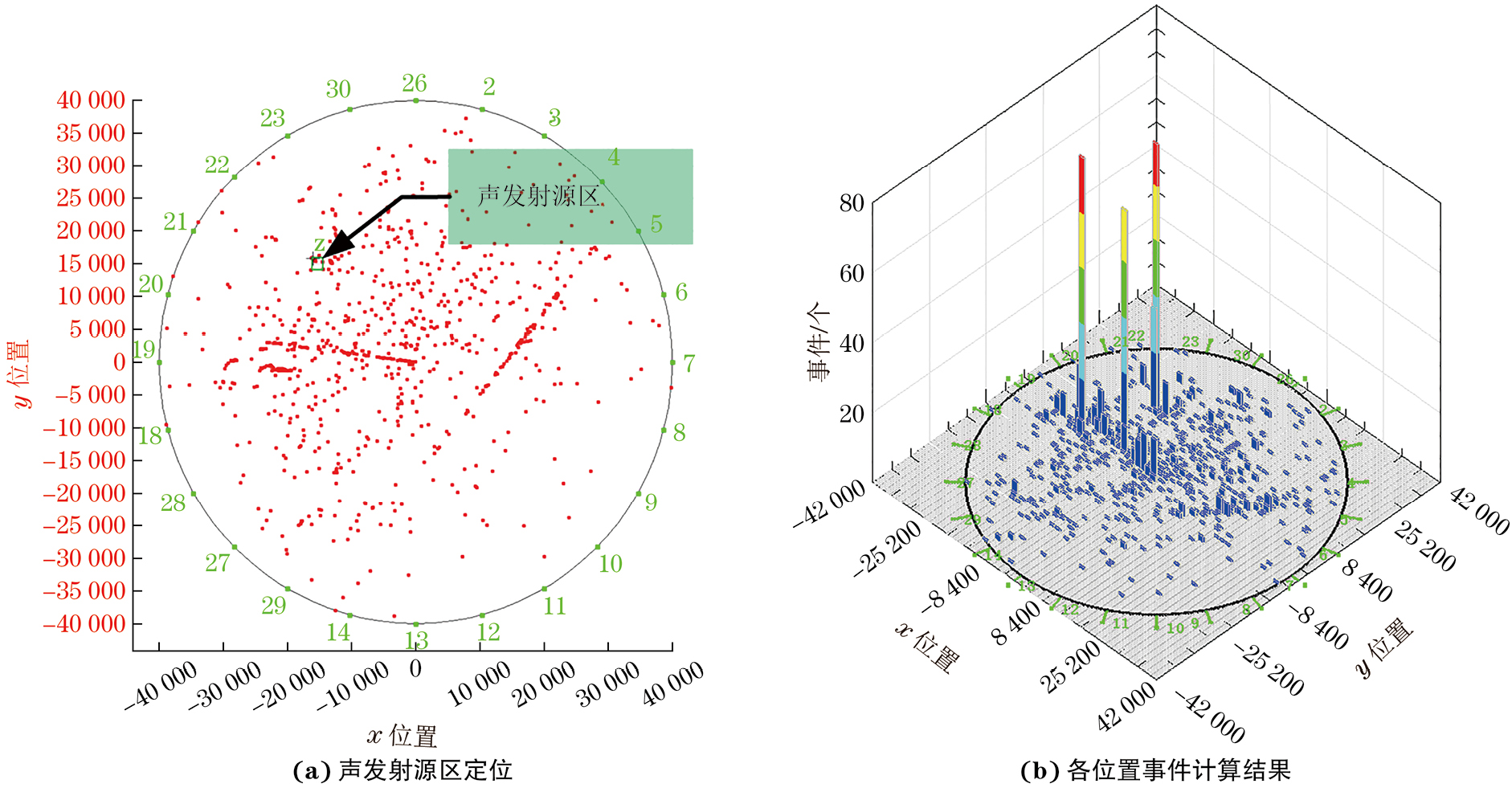

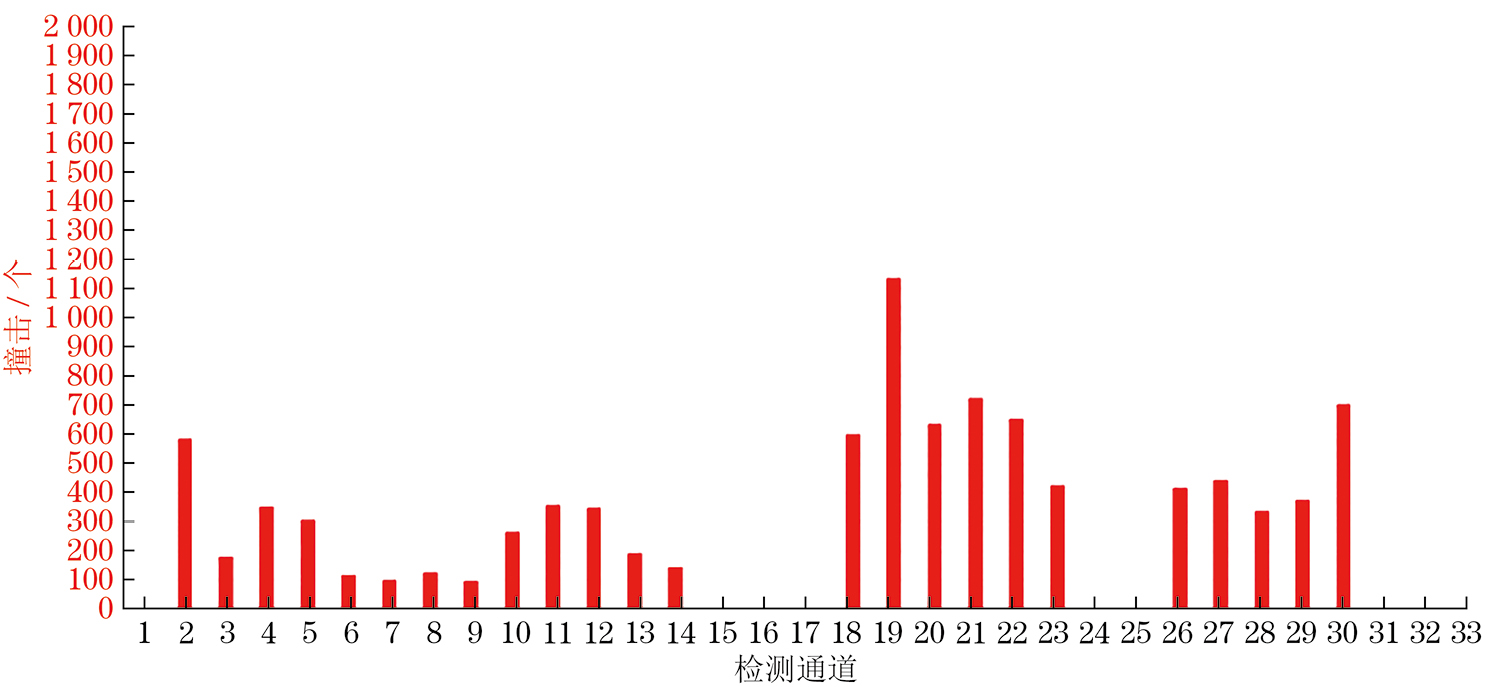

时差定位方法全过程中检测到的定位事件有1 074个,根据储罐直径5%的评定区域来划分,形成1个有意义的定位区域,定位区域内有100个定位事件,计算得平均48.8个事件/h,如图1所示。再按照通道与撞击关联图进行区域定位,接收撞击信号最多的通道为19号,约1 150个撞击信号,计算得561个撞击/h,如图2所示。

按照标准JB/T 10764—2007《无损检测 常压金属储罐声发射检测及评价方法》中时差定位分析和区域定位分析方法及其参数推荐值,对该罐进行腐蚀状态评价,结果如表3所示。综合评价判断该罐的腐蚀状态等级为Ⅲ级,存在较为严重的局部腐蚀迹象。按相同方法,对所有储罐完成底板的声发射检测和底板的腐蚀状态评价,结果如表4所示。

| 源级别 | 评定区域内每小时出现的定位事件数E | 每个通道每小时出现的撞击数H | 评定区域的腐蚀状态评价 |

|---|---|---|---|

| Ⅰ | E≤10 | H≤100 | 无局部腐蚀迹象或存在轻微局部腐蚀迹象 |

| Ⅱ | 10| 100 | 存在明显局部腐蚀迹象 | |

| Ⅲ | 50| 500 | 存在较严重局部腐蚀迹象 | |

| Ⅳ | E>300 | H>3 000 | 存在严重局部腐蚀迹象 |

| 罐号 | 事件/个 | 源区 | 源区内事件/个 | 撞击/个 | 评级 |

|---|---|---|---|---|---|

| 06-01 | 1 372 | 0 | — | 1 000 | Ⅱ |

| 06-04 | 1 074 | 1 | 100 | 1 150 | Ⅲ |

| 08-01 | 1 871 | 1 | 210 | 980 | Ⅲ |

| 08-04 | 721 | 1 | 100 | 860 | Ⅱ |

| 08-05 | 739 | 0 | — | 850 | Ⅱ |

| 08-08 | 1 045 | 0 | — | 920 | Ⅱ |

| 08-10 | 1 012 | 0 | — | 5 700 | Ⅲ |

| 08-13 | 1 648 | 1 | 486 | 5 800 | Ⅲ |

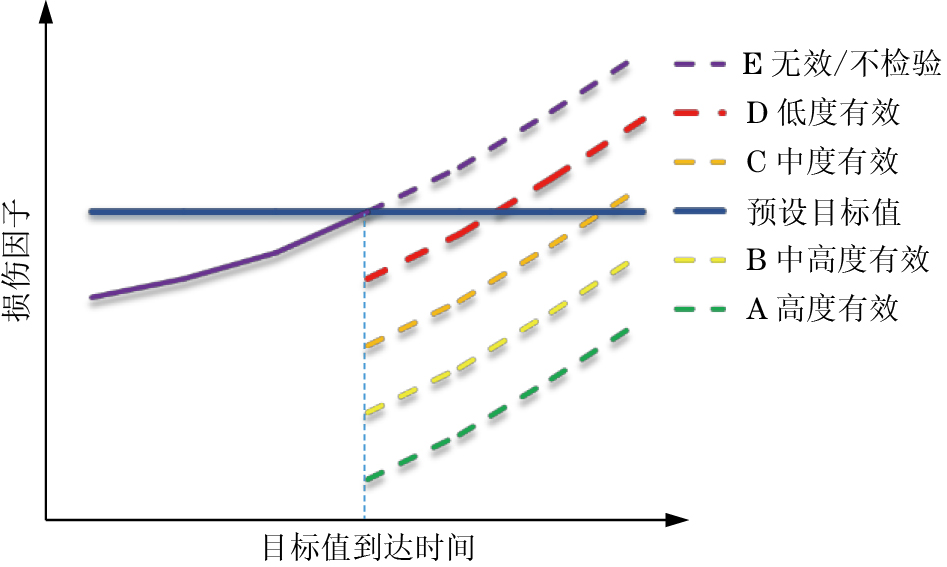

在风险评估程序中引入相适应的检验有效性进行风险修正,得到修正后的风险评估结果如表5所示。与表2比较可知,2022年实施在线检验可显著降低储罐当前的理论风险,但因为声发射检测结果不同,对储罐未来风险发展趋势的影响不同。其中,声发射检测底板腐蚀状态评价等级较高的06-04,08-01,08-10,08-13罐的风险发展趋势更快。以06-04罐为例,其风险随时间的发展趋势曲线如图3所示(图中紫色实线达到目标值的时间即为风险计算得到的储罐检验时间,采用不同检验有效性的检验可理论降低的储罐风险如虚线所示,即按风险计算结果确认相应的检验策略)。

| 罐号 | 失效后果 | 当前风险评估结果 | 未来风险评估结果 | ||||

|---|---|---|---|---|---|---|---|

| 损伤因子 | 失效可能性等级 | 风险等级 | 损伤因子 | 失效可能性等级 | 风险等级 | ||

| 06-01 | C | 20 | 3 | 中风险 | 982 | 4 | 中高风险 |

| 06-04 | C | 20 | 3 | 中风险 | 256 | 4 | 中高风险 |

| 08-01 | C | 20 | 3 | 中风险 | 1 525 | 5 | 中高风险 |

| 08-04 | C | 20 | 3 | 中风险 | 313 | 4 | 中高风险 |

| 08-05 | C | 20 | 3 | 中风险 | 256 | 4 | 中高风险 |

| 08-08 | C | 20 | 3 | 中风险 | 313 | 4 | 中高风险 |

| 08-10 | C | 20 | 3 | 中风险 | 1 525 | 5 | 中高风险 |

| 08-13 | C | 20 | 3 | 中风险 | 1 525 | 5 | 中高风险 |

按照图3的计算方法,对8台储罐基于声发射检测结果修正前后的计算检验时间进行比对,结果如表6所示,可知修正后储罐的计算检验时间得到了显著延长。

| 罐号 | 修正前计算检验时间 | 修正后计算检验时间 |

|---|---|---|

| 06-01 | 2027年11月 | 2034年4月 |

| 06-04 | 2026年6月 | 2032年7月 |

| 08-01 | 2026年1月 | 2032年10月 |

| 08-04 | 2027年6月 | 2033年12月 |

| 08-05 | 2028年3月 | 2034年6月 |

| 08-08 | 2027年6月 | 2033年11月 |

| 08-10 | 2026年1月 | 2032年10月 |

| 08-13 | 2026年1月 | 2032年10月 |

4. 无损检测挂证网结论

(1)引入声发射检测结果对风险评估进行修正,可显著延长原油储罐的运行周期。

(2)声发射检测能够更精确地区分原油储罐的风险发展趋势,提供比单一风险评估更为可靠的结果。

(3)基于声发射检测结果修正的风险评估,对于制定科学合理的原油储罐检修计划具有重要指导意义,为罐区的安全稳定运行奠定了坚实基础。

推荐阅读: