钢丝绳具有强度高、韧性好、自重轻等优良特性,常应用于煤炭开采运输中。由于工况条件复杂,钢丝绳在使用过程中容易出现各种损伤,这些损伤会使得钢丝绳强度降低甚至断裂,危及工作人员生命及生产安全,所以定期对钢丝绳进行损伤检测至关重要[1-2]。目前,常用的钢丝绳损伤检测技术有电磁检测法、涡流检测法、光学检测法、计算机视觉检测法、射线检测法和声发射检测法等[3-6]。其中,电磁检测法是钢丝绳最有效的无损检测方法之一[7],其一般使用霍尔传感器作为磁信号探测传感器,但霍尔传感器易受温度和电磁干扰等因素影响,而TMR(隧道磁阻)传感器因其本身的高灵敏度和低量程特性鲜有人使用。文章提出一种基于TMR的漏磁检测系统,其既能保证钢丝绳有稳定的磁场信号,又能充分发挥TMR高灵敏度的优势。

推荐阅读:无损检测挂证价格行情与办理流程详解(2025年12月更新)

1. 漏磁检测原理

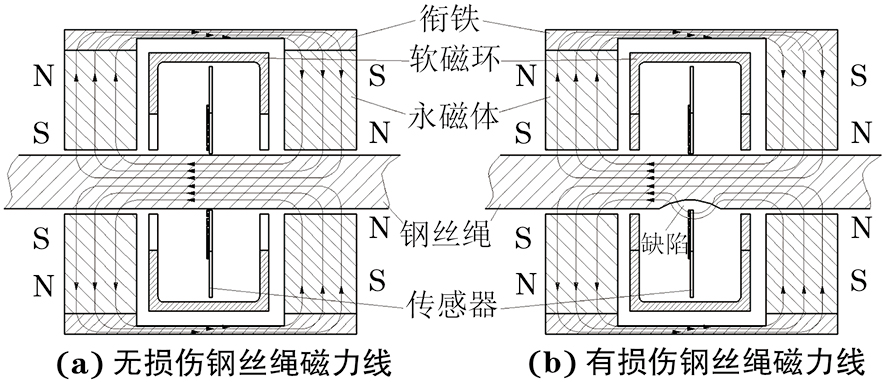

漏磁检测原理示意如图1所示。由于钢丝绳具有良好的导磁性,永磁体将钢丝绳进行均匀磁化至饱和状态后,衔铁、永磁体、空气隙和钢丝绳间会形成闭合回路。当钢丝绳无缺陷时,内部的磁力线平行且均匀通过,基本没有磁力线从钢丝绳表面泄漏;当钢丝绳表面出现损伤时,空气磁导率远小于钢丝的磁导率,导致磁路中的磁力线发生改变,磁力线除了通过钢丝绳内部和缺陷部分外,还有一部分会泄漏到钢丝绳附近的空气中,通过空气绕过缺陷再重新进入钢丝绳,从而在缺陷处形成漏磁场。漏磁检测时,利用漏磁传感器对漏磁信号进行采集,再传输至计算机端进行分析处理,即可得出钢丝绳损伤的信息[7-8]。

2. 检测系统设计

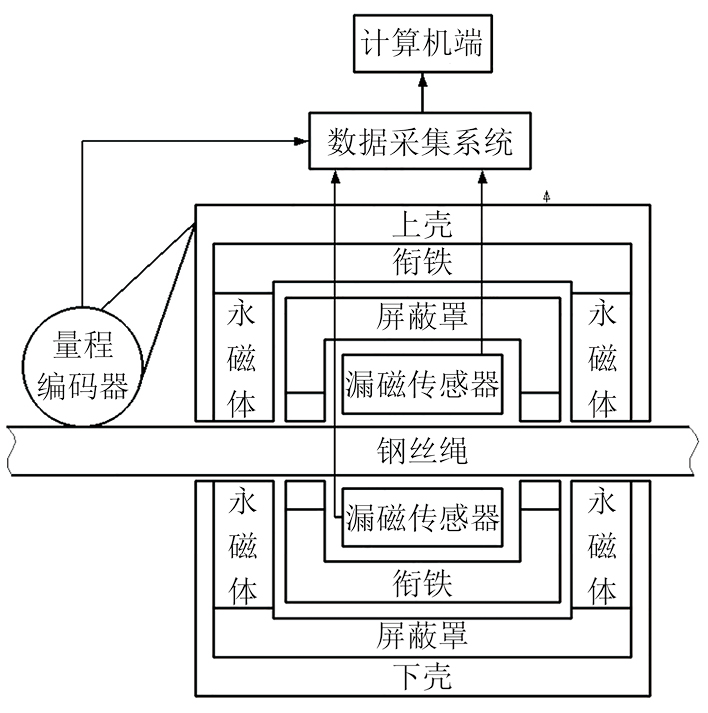

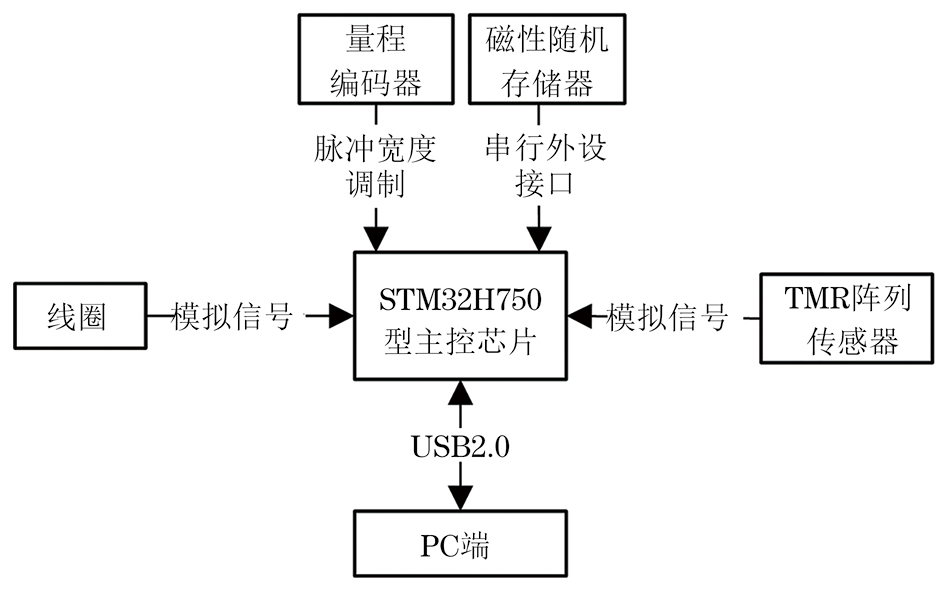

检测系统整体结构示意如图2所示。基于TMR传感器的钢丝绳无损检测系统主要由3部分组成:永磁励磁组件、漏磁传感器、数据采集系统。量程编码器自带胶轮且与钢丝绳紧密贴合,当钢丝绳的检测系统与钢丝绳发生相对运动时,量程编码器自带的胶轮将随之发生连续运动,同时产生连续的等间距脉冲,触发数据采集系统控制漏磁传感器采集漏磁信号,所有采集信号都会传输到数据采集系统,最后传输到计算机端进行分析和处理,进而获得钢丝绳缺陷位置的损伤信息。

2.1 励磁组件

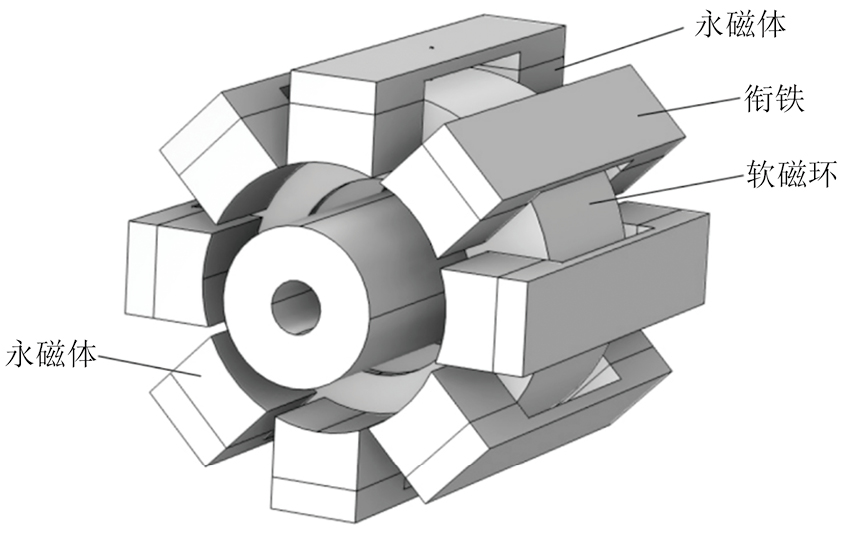

对钢丝绳进行无损检测的首要条件是要将其磁化至饱和状态。为保证磁化效果的稳定性,现通常使用高磁能永磁体的励磁方式。为便于工程制作和使用,采用可分离式结构。永磁励磁装置采用多回路周向励磁的方法,多块永磁体呈环形放置在励磁器两端,衔铁做成管状以最大限度地减少漏磁。

永磁励磁组件的结构设计和尺寸参数对损伤检测有重要影响。依据漏磁原理可知,当钢丝绳内部磁化至饱和时,钢丝绳出现损伤才能产生较多的漏磁。现利用COMSOL有限元软件的建模功能对永磁励磁组件进行建模,永磁体材料采用钕铁硼N40,衔铁材料选择磁导率、饱和磁导密度都较高的DT4(电磁纯铁)[7]。

此次仿真以直径为52 mm的钢丝绳为检测对象,永磁体呈扇形块状,以辐射形分布,衔铁与极性相反的两块永磁铁成组配套使用。当钢丝绳达到磁化饱和时,因TMR传感器的高灵敏度和低量程特性,而需要增加软磁材料屏蔽罩将漏磁处的背底磁场强度调整至其量程范围内,材料仍选用DT4,仿真模型如图3所示。

经过多轮仿真计算最终得到,当钢丝绳最小磁场强度为1.8 T时,钢丝绳磁化达到饱和状态,软磁环内部可满足TMR传感器的漏磁检测要求。采用了8个内N外S,8个内S外N和8个衔铁,外加上下2组软磁环组成了励磁组件。

2.2 漏磁传感器

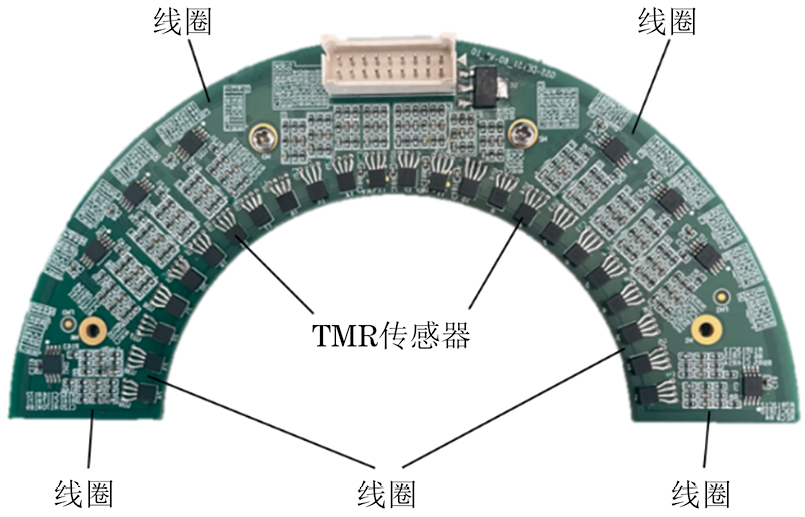

文章所使用的漏磁传感器是以TMR为主,线圈为辅的组合传感器。漏磁场信号包含钢丝绳轴向、周向和径向3个方向的分量[9]。通过分析3个方向的分量特征发现,轴向分量在缺陷的定位及定量检测上优于周向和径向分量,因而在设计TMR传感器阵列时,需要保证各TMR传感器的布置方向与钢丝绳表面垂直。

由于TMR传感器的尺寸及励磁装置的空间限制,TMR阵列传感器共采用了48个TMR传感器均匀分布在钢丝绳的周向上,并使其紧靠钢丝绳的表面,以减小提离距离。TMR阵列传感器的结构是两个半环,测量时,两个半环对扣到一起;安装TMR阵列传感器时,需保证两个半环上的48个TMR传感器在钢丝绳的同一个横截面上。传统线圈在绕制过程中不可避免地会产生轴向跨度。因此,宽度平均效应会导致传统线圈对损伤宽度小于其轴向跨度的损伤不敏感,而 PCB(印刷电路板)线圈几乎不存在轴向跨度,可应用于检测小尺寸损伤[9]。为节省空间,现将线圈布置于PCB线圈内部,从而可以检测钢丝绳LMA类损伤,并能够根据信号峰值判断损伤大小。TMR阵列传感器实物如图4所示,线圈布置于PCB线圈外圈,内部布置TMR传感器。

2.3 数据采集系统

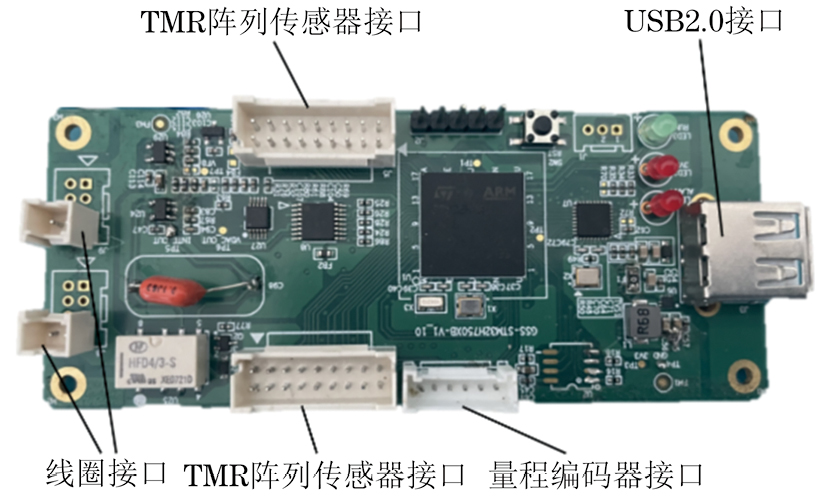

数据采集系统主要由STM32H750型主控芯片,模拟开关芯片等组成,用来完成漏磁信号的采集与传输。由于漏磁传感器内部使用了48路TMR传感器阵列和线圈,故需采用多通道技术来采集和传输漏磁信号[10]。漏磁传感器中TMR阵列和线圈输出为模拟信号,通过模拟开关芯片依次选择对应通路的传感器信号,每一路信号经过STM32H750型单片机内的A/D(模/数)转换,传输到计算机端。电路板各接口实物如图5所示。

当检测系统相对钢丝绳做相对运动时,每发生0.2 mm位移,量程编码器将发送一个脉冲信号到数据采集系统,触发控制线圈和TMR阵列传感器对钢丝绳的漏磁信号进行采集,再将模拟信号传输至数据采集系统进行处理,最后通过USB2.0接口传输至计算机端进行信号处理。数据采集系统的框图如图6所示。

3. 漏磁信号分析和处理

3.1 漏磁信号仿真建模

根据电磁感应和等效磁偶极子相关理论,缺陷的宽度和截面损失量是影响轴向磁通检测结果的主要因素。在提离值固定的前提下,通过COMSOL软件对钢丝绳损伤进行有限元仿真来研究轴向磁通变化量分别与横截面损失和缺陷轴向宽度的关系。以6*37-FC规格(6股钢丝,每股含37根细丝,FC表示纤维绳芯)、ϕ52 mm钢丝绳作为仿真模型。

3.1.1 轴向磁通变化量与横截面损失的关系仿真

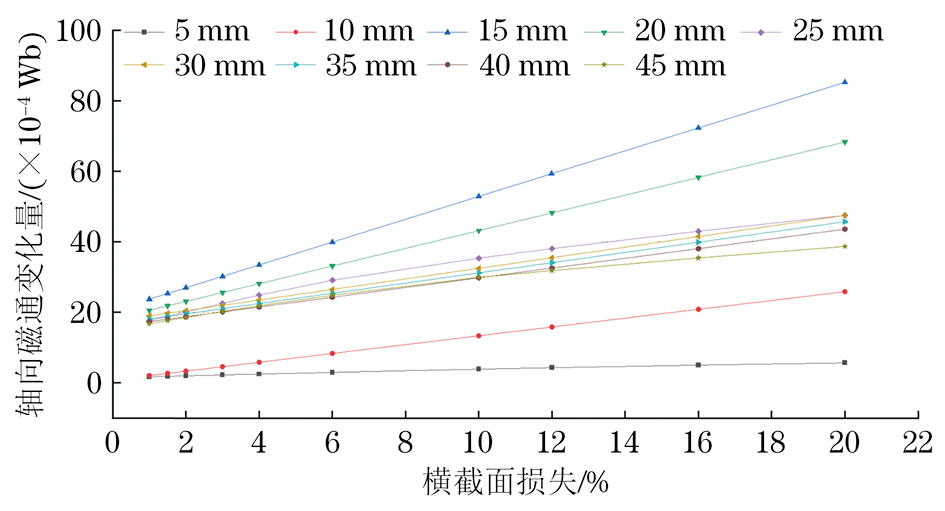

在典型的轴向缺陷宽度0~45 mm(不包括0 mm)内,间隔5 mm,进行仿真,结果如图7所示,可知该区间内轴向宽度固定时,磁通变化量与横截面损失近似呈正比线性关系。

3.1.2 轴向磁通变化量与缺陷宽度的关系仿真

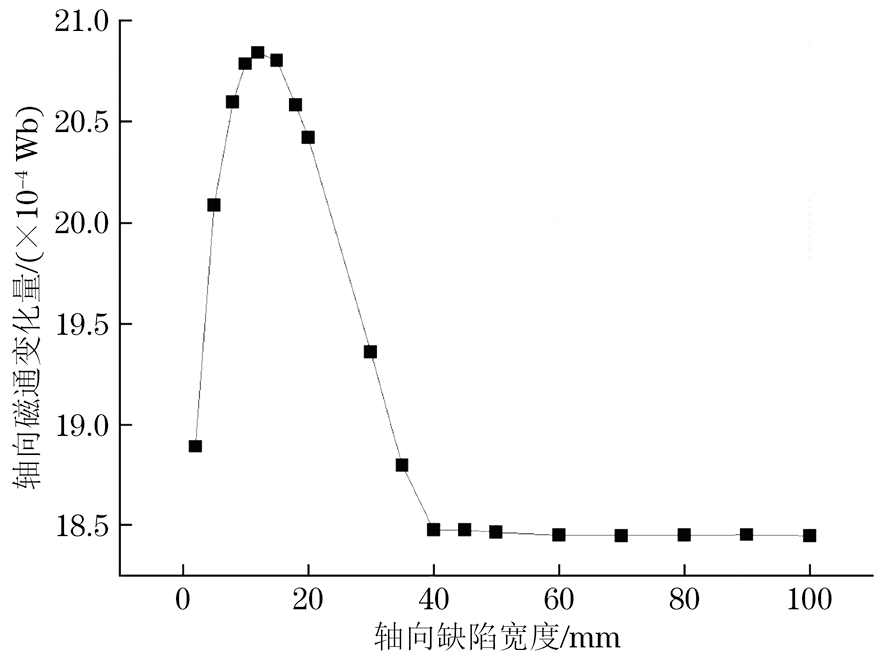

固定缺陷横截面损失为2%,选取宽度分别为2,5,8,10,12,15,18,20,30 mm的缺陷进行仿真,结果如图8所示,可知横截面损失固定时,磁通量变化量的值仍然会受到缺陷宽度变化的影响。

由图8可知,当宽度缺陷宽度小于40 mm时,轴向磁通变化量随着宽度的增大呈现先增后减的趋势;当缺陷不小于40 mm时,随着宽度增大,磁通变化量趋于稳定。

3.2 漏磁信号的处理

为了消除缺陷宽度对磁通量变化量的影响,通过磁通量变化量计算获得横截面损失,在数据处理上建立了缺陷宽度补偿的钢丝绳截面损失定量计算模型。缺陷宽度补偿的钢丝绳截面损失定量计算公式为

式中:Δϕex为漏磁场产生的磁通量;Bwirenod为无缺陷时钢丝绳内部的轴向磁感应强度;Saird1为缺陷处的横截面积;Baird2为缺陷处的磁感应强度;Δϕ为有无缺陷时的磁通量变化量;S为钢丝绳截面积;Saird2为有缺陷时封闭线圈与钢丝绳间的轴向磁感应强度。

Δϕ与Baird2可分别对应线圈与TMR所测得的磁通量变化量以及磁感应强度值,以40 mm宽度为界限,可通过最小二乘法分别求得缺陷宽度补偿系数的最优解,拟合准则是使预期值与实际值的距离平方和最小。

基于事先构建的钢丝绳缺陷数据集,通过式(1)和式(2)的超定方程最小二乘法求解,可得到ϕ47.5 mm钢丝绳和ϕ52.0 mm钢丝绳的补偿系数,如表1所示。

| 编号 | 钢绳直径/mm | 缺陷宽度/mm | |||

|---|---|---|---|---|---|

| <40 | ≥40 | ||||

| 2# | 47.5 | 0.010 3 | -0.013 8 | 0.040 7 | 0.164 0 |

| 3# | 52.0 | -0.002 5 | 0.002 0 | 0.002 1 | 0.020 9 |

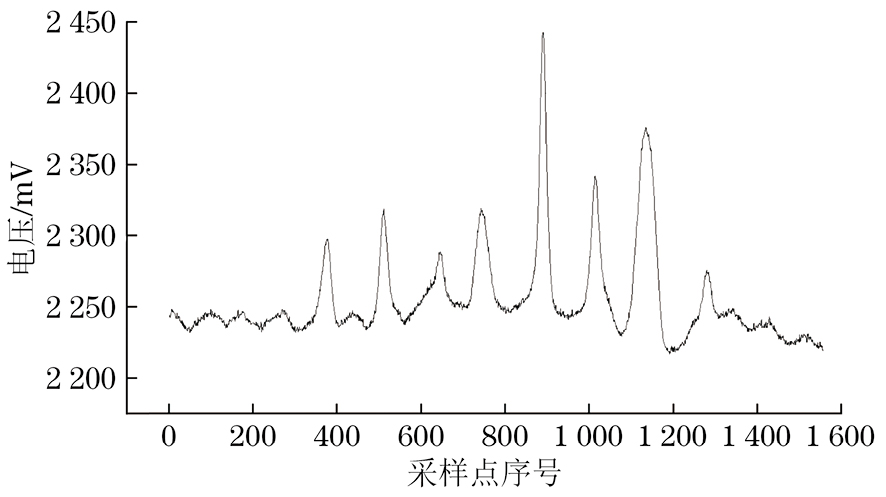

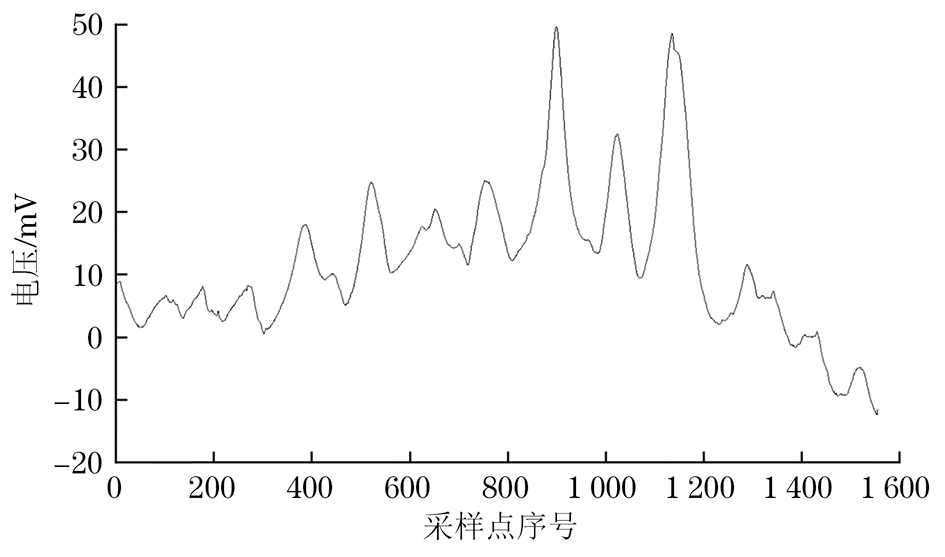

通过装置获得漏磁信号后,首先要进行信号的预处理。一方面要去除钢丝绳检测过程中掺杂的股波噪声、振动噪声以及其他的环境噪声。另一方面由于TMR元器件的基准电压不一致,在使用过程中也会出现不同程度的信号漂移,因此在处理时,需要对通道进行均衡标准化。采集到的多通道漏磁信号经由融合处理后的TMR信号及线圈轴向磁通变化量所产生的信号如图9,10所示。

在检测阶段,通过不同小波函数和层数的小波分解对比,最终选取db8小波函数的3层分解。通过小波去噪预处理后,将获取到的信号峰峰值和峰峰宽作为特征量,结合表1的补偿系数代入式(2)进行计算,求得截面积损失值。基于每根钢丝的直径均等,继而可将截面损失值折算成断丝数量(根),测试结果如表2所示。

| 钢丝绳 | 缺陷编号 | 断丝根数/根 | 缺陷宽度/mm | 截面积损失真值/% | 实测损失均值/% | 实测断丝数量/根 | 损失误差绝对值/% |

|---|---|---|---|---|---|---|---|

| 2# | 1 | 3 | 1.5 | 1.35 | 1.57 | 3.50 | 0.22 |

| 2# | 2 | 7 | 1.5 | 3.15 | 2.29 | 5.08 | 0.86 |

| 2# | 3 | 5 | 25.0 | 2.25 | 2.31 | 5.13 | 0.06 |

| 2# | 4 | 5 | 50.0 | 2.25 | 1.57 | 3.49 | 0.68 |

| 2# | 5 | 45 | 25.0 | 20.25 | 21.20 | 47.12 | 0.95 |

| 2# | 6 | 8 | 6.0 | 3.60 | 3.21 | 7.13 | 0.39 |

| 2# | 7 | 16 | 6.0 | 7.20 | 6.48 | 14.39 | 0.72 |

| 2# | 8 | 8 | 25.0 | 3.60 | 3.75 | 8.34 | 0.15 |

| 2# | 9 | 36 | 25.0 | 16.20 | 15.82 | 35.16 | 0.38 |

| 3# | 1 | 16 | 2.0 | 7.20 | 8.11 | 18.02 | 0.91 |

| 3# | 2 | 8 | 15.0 | 3.60 | 3.64 | 8.09 | 0.04 |

| 3# | 3 | 8 | 25.0 | 3.60 | 4.42 | 9.82 | 0.82 |

| 3# | 4 | 25 | 25.0 | 11.25 | 11.45 | 25.45 | 0.20 |

| 3# | 5 | 8 | 7.0 | 3.60 | 2.77 | 6.16 | 0.83 |

| 3# | 6 | 12 | 4.0 | 5.40 | 3.89 | 8.64 | 1.51 |

综上可知,该钢丝绳无损检测系统装置所采集信号与定量计算横截面积损失绝对误差为0.58%,精度较高。

4. 无损检测挂证网结语

以漏磁检测原理为基础,基于TMR阵列传感器合并线圈设计了钢丝绳无损检测系统。首先,通过COMSOL软件对钢丝绳损伤进行有限元仿真,得到了轴向磁通变化量与横截面损失和缺陷轴向宽度的关系。为消除轴向宽度、股波、振动等方面的影响,检测系统建立了缺陷宽度补偿的钢丝绳截面损失定量计算模型,对采集到的漏磁信号进行分析和处理,得到了较为准确的钢丝绳横截面损失和断丝数量的损伤情况,达到了对钢丝绳损伤进行较为准确的定性和定量的目标。