基于镜面回波估计的热壁加氢反应器堆焊层缺陷多模式全聚焦成像

滕国阳,陶杨吉,杨锦辉,缪存坚,唐萍,虞雪芬

1.浙江省特种设备科学研究院,杭州,310020

2.浙江省特种设备安全检测技术研究重点实验室,杭州,310020

热壁加氢反应器是炼油化工行业的关键设备,长期处于高温、高压、氢腐蚀等恶劣工况下,其内壁堆焊层中易出现表面裂纹、氢致剥离等损伤,而严重影响设备安全运行[1-2]。内壁堆焊层的定期检验需要进入容器内部并综合使用目视、磁粉、超声等多种检测手段,检验周期长、成本高[3]。若能从反应器外部检测内壁堆焊层缺陷,则可避免开罐检查并节省时间与成本。

常规脉冲反射式超声检测可检测内部埋藏缺陷,但对于大尺寸、大壁厚的热壁加氢反应器而言,传统单晶探头检测无法对缺陷进行快速定位、定量。近年来,基于全矩阵捕捉数据的全聚焦方法(TFM)得到了业界的广泛关注,其中考虑了声束传播路径的多模式全聚焦方法(MTFM)可有效提高缺陷响应率[4]。国内外学者针对MTFM展开了系列研究,金士杰等[5]发现,MTFM能够有效检出-80°~80°裂纹,且裂纹长度、取向和中心深度定量误差分别不超过0.6 mm、2.39°和0.73 mm;李衍[6]分析了MTFM成像结果中伪像来源和滤除方法,提出了多模式融合方法以降低伪像影响;SY等[7]提出使用镜面回波估计器(SEE)计算裂纹镜面反射波弹性场,可预测MTFM各模式的成像灵敏度。

在以上MTFM成像研究中,斜入射技术被广泛用于增强缺陷响应。然而,对于热壁加氢反应器内壁缺陷,直接接触外表面进行检测可简化工艺且操作更为便捷。为此,笔者探讨了MTFM在不使用斜楔块情况下检测内壁堆焊层小尺寸缺陷的能力,并分析其声束传播路径,以期提供一种高效、简化的检测策略。首先,利用SEE对仿真数据进行分析,确定超声路径对堆焊层缺陷的敏感性;其次,研究不同超声路径下的缺陷全聚焦成像特征;最后,通过MTFM对试块堆焊层的裂纹缺陷进行检测与定位,验证所提方法的有效性。

1. 检测原理

1.1 MTFM超声波传播路径

对于热壁加氢反应器内壁堆焊层中最易出现的裂缝类缺陷,沿裂纹高度方向的镜面回波和裂纹尖端的衍射回波是定位及定量的关键信息源。镜面回波因其能量较高,能够有效地指示出平面缺陷的表面特性;衍射回波虽然能量较低,但提供了裂纹尖端的精确位置信息,有助于裂纹的尺寸测量和特征分析。

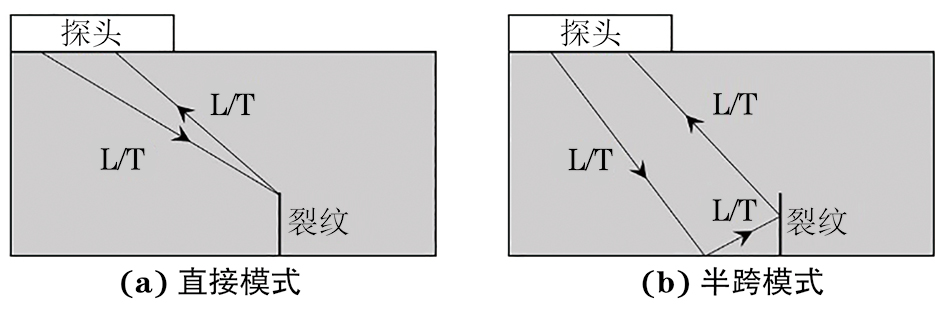

MTFM通过综合应用多种声束路径,可以同时获得裂纹缺陷的镜面回波和衍射回波。具体来说,在对热壁加氢反应器的内壁堆焊层进行检测时,MTFM中最有效的模式是直接模式和半跨模式,MTFM超声波传播路径如图1所示,直接模式包括LL和TT两种配置,主要通过捕捉裂纹尖端产生的衍射波来实现成像,其优点在于对裂纹的取向及位置不敏感,缺点在于衍射回波能量较小;半跨模式(如LLL、TTT、LLT等)通过底面反射路径可以获得从裂纹侧面反射回来的镜面回波,能量较高易于成像,但缺陷的高度方向及与探头的相对位置会对检测产生影响。

因此,MTFM通过镜面回波对裂纹缺陷进行成像时,首先需要确定不同的超声波路径对于裂纹缺陷的检测灵敏度,此处使用的方法为镜面回波估计器SEE。

1.2 镜面回波估计

镜面回波估计器SEE根据Snell定律计算面状缺陷反射的弹性场,预测MTFM各个模式对特定方向缺陷的灵敏度。SEE做以下假设:① 假设成像区域每个点都存在缺陷,声束与各点缺陷进行镜面反射;② 缺陷在远场,声波近似为平面波;③ 缺陷近似为理想反射面,声束全被反射,反射系数为固体和空气的界面反射系数。

假定缺陷的法线为n,成像点为P,计算遵循Snell定律,即从发射阵元i到成像点P再到接收阵元j为镜面反射的过程。定义路径法线nij是入射波的慢度矢量si和反射波的慢度矢量sj之和产生的矢量,即