作者:汪磊,吕圣,陈坡,陈少雄,阮星翔,王杜,钱盛杰,

1.宁波市特种设备检验研究院,宁波 315048

2.浙江省市场监管特种设备智能检验与监测重点实验室,宁波 315048

基金项目:

宁波市重大科技任务攻关项目 2022Z165

浙江省市场监督管理局雏鹰计划培育项目 CY2022225

重庆市科研机构绩效激励引导专项 cstc 2022jxjl70008

定期检验过程中发现压力容器的损伤模式有很多种,其中,容器承压部件在应力(主要为拉应力)和腐蚀介质的共同作用下,易出现低于材料强度极限的脆性开裂现象,导致设备本体及其附件失效,这种现象称为应力腐蚀开裂(简称SCC)。不锈钢压力容器的应力腐蚀开裂通常发生在材料与腐蚀介质接触的表面,这种开裂往往没有明显的变形征兆,危害性极大,严重威胁到设备的安全运行。

在对某食品加工厂的一台材料为S30408不锈钢的杀菌锅进行定期检验过程中,通过渗透检测发现该设备内表面存在不少表面裂纹。考虑到容器内表面裂纹分布、深度的不确定性,在不打磨的情况下,采用阵列涡流技术及交流电磁场(ACFM)技术进行了整体检测,并与渗透检测结果进行比对,以为奥氏体不锈钢承压设备的氯化物应力腐蚀开裂检测提供一种新的检测思路。

1. 检测技术及原理

1.1 阵列涡流检测原理

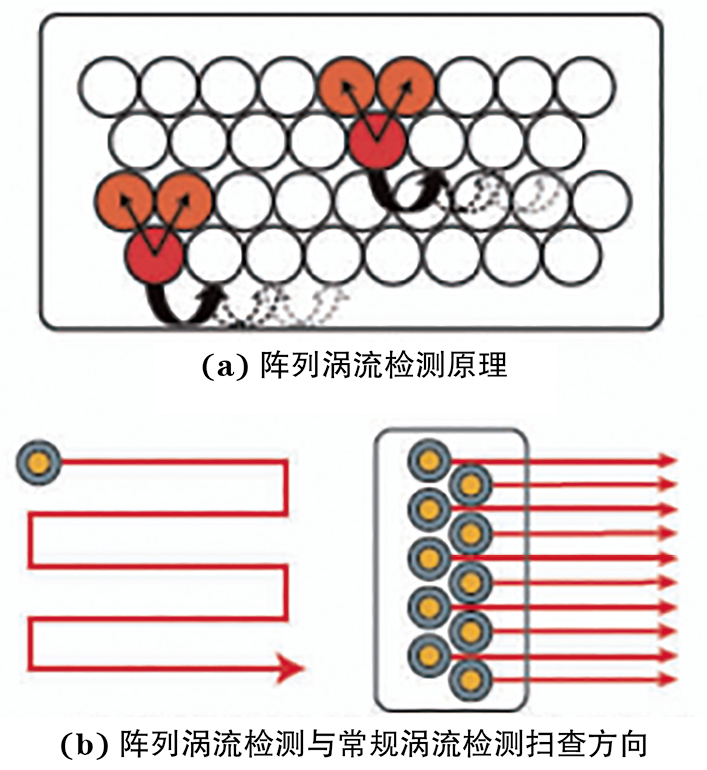

阵列涡流检测原理与常规涡流检测原理比较如图1所示,两者原理相同。检测时,将通入交变电流的激励线圈放置在导电部件上时,导体表面会产生涡流,导体中的缺陷会干扰涡流路径,这种干扰可以通过检测线圈来测量,进而判断出缺陷的情况[1-2]。阵列涡流检测技术无需机械扫描装置即可对试件进行大面积的高速扫描检测,其探头由多个独立工作的线圈单元构成,这些线圈单元按照特殊的方式排布,且激励与检测线圈之间形成两种方向相互垂直的电磁场传递方式,有利于发现不同方向的缺陷,大大提高了检测效率、检测灵敏度和抗干扰能力[3]。

阵列涡流检测技术在熔焊缝表面及近表面缺陷检测方面,相比渗透检测技术有以下优点[4]: ① 可检测表面开口裂纹,也可检测不开口的近表面缺陷,降低了漏检率。② 可在检测区域实时成像,且可保存数据,便于缺陷识别。③ 不需要对焊缝表面进行预处理,且检测无污染,不会对材料造成腐蚀[5]。

1.2 ACFM检测原理

ACFM检测技术的原理为:感应探头在待测工件表面感应出均匀交变电流,此电流又在工件表面外空间产生交变磁场,当工件表面存在裂纹等缺陷时,电流场和感应磁场会发生畸变,其中垂直于工件表面的磁感应强度Bz产生正负峰值与裂纹长度有对应关系,而平行于工件表面和裂纹走向的磁感应强度Bx的极小值与裂纹深度有对应关系,ACFM检测技术工作原理如图2所示。

该技术用于检测金属构件表面和近表面的裂纹缺陷,可以测量裂纹的长度并计算裂纹深度,具有非接触测量、受工件表面影响小的特点。

2. 工艺试验

2.1 阵列涡流检测试验

(1)检测性能影响因素

通过分析阵列涡流对应力腐蚀裂纹缺陷的检测原理,发现以下因素可能影响缺陷检测能力:①缺陷形状;②缺陷长度;③仪器分辨率。

(2)试块的设计与制作

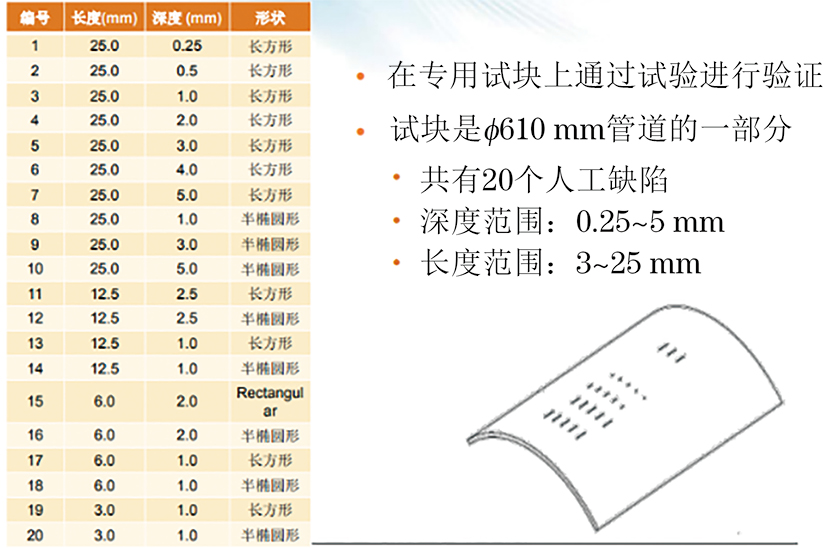

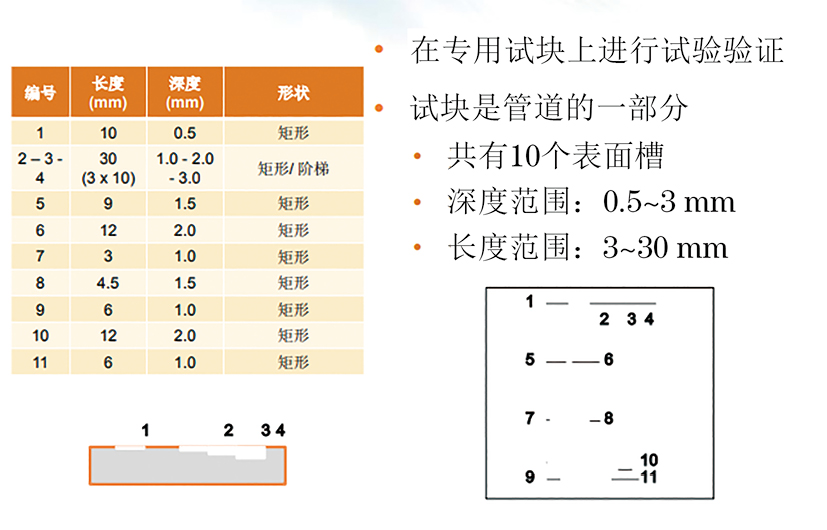

根据缺陷性质的不同分别制作1号试块和2号试块各一块,其具体参数及结构如图3,4所示。

(3)检测结果

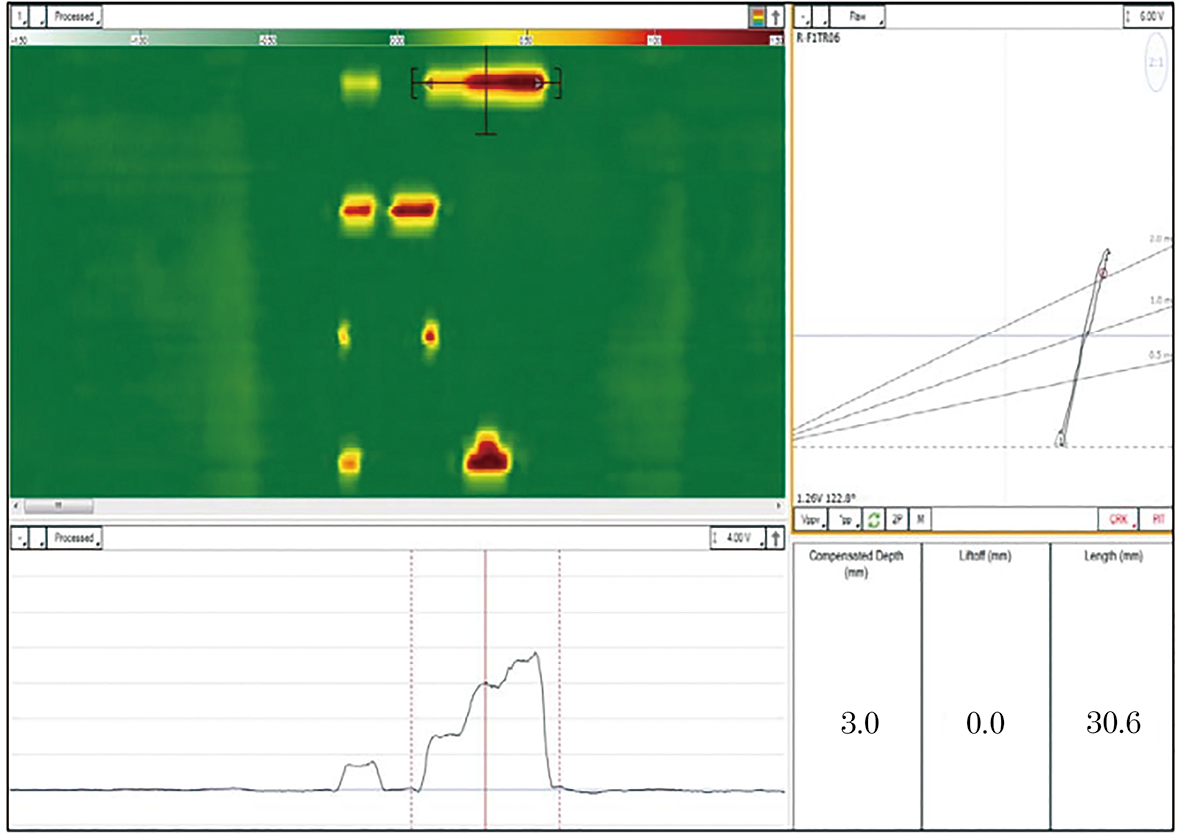

选取一个高分辨力阵列涡流探头,利用其切向阵列涡流对制作的1号试块上的人工缺陷进行检测,试验结果显示如图5所示,可见,所有缺陷均能被检测出来,在0.25~3 mm深度内,缺陷深度测量误差在±10%以内。检测结果也通过2 mm的提离距离进行了验证,对于短于5 mm的缺陷,长度与深度比小于3的时候,检测结果会偏小。

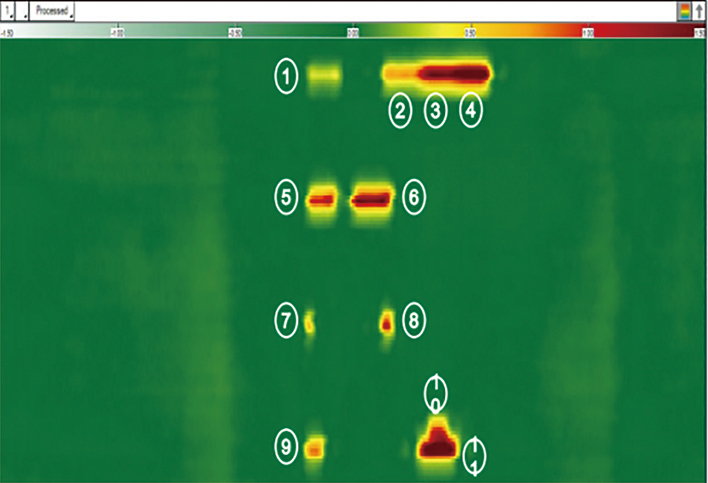

对制作的2号试块上的人工缺陷进行检测,其检测图谱如图6所示,可见,能检测出所有缺陷且深度误差在±10% 内(深度为0.25~3 mm),短于5 mm的缺陷检测结果略小,在侧面图(见图7)中很容易对缺陷尺寸进行评估。

试验结果表明,阵列涡流检测对表面及近表面应力腐蚀裂纹的检测有着较高的灵敏度。

2.2 ACFM检测试验

(1)平板刻槽试块的设计与制作

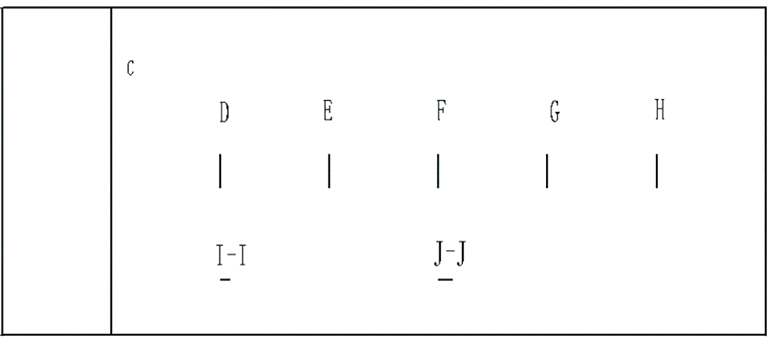

设计一个平板试块,共8个线槽,分别为C、D、E、F、G、H,在其间等间距加工6个垂直线槽,再加工I-I、J-J两个水平线槽,其结构示意如图8所示。根据设计图制作了材料为碳钢的平板刻槽试块,其8个线槽的长度、深度和宽度尺寸如表1所示。

| 编号 | 长度/mm | 深度/mm | 宽度/mm | 备注 |

|---|---|---|---|---|

| C | 全 | 3.00 | 0.23 | 缺陷灵敏度 |

| D | 30.48 | 0.50 | 0.13 | 缺陷尺寸 |

| E | 30.48 | 1.00 | 0.18 | 缺陷尺寸 |

| F | 30.48 | 2.00 | 0.18 | 缺陷尺寸 |

| G | 30.48 | 3.00 | 0.20 | 缺陷尺寸 |

| H | 30.48 | 4.00 | 0.33 | 缺陷尺寸 |

| I-I | 8.08 | 0.91 | 0.13 | 不做参考 |

| J-J | 12.7 | 1.52 | 0.13 | 不做参考 |

(2)平板刻槽检测试验(阵列探头)

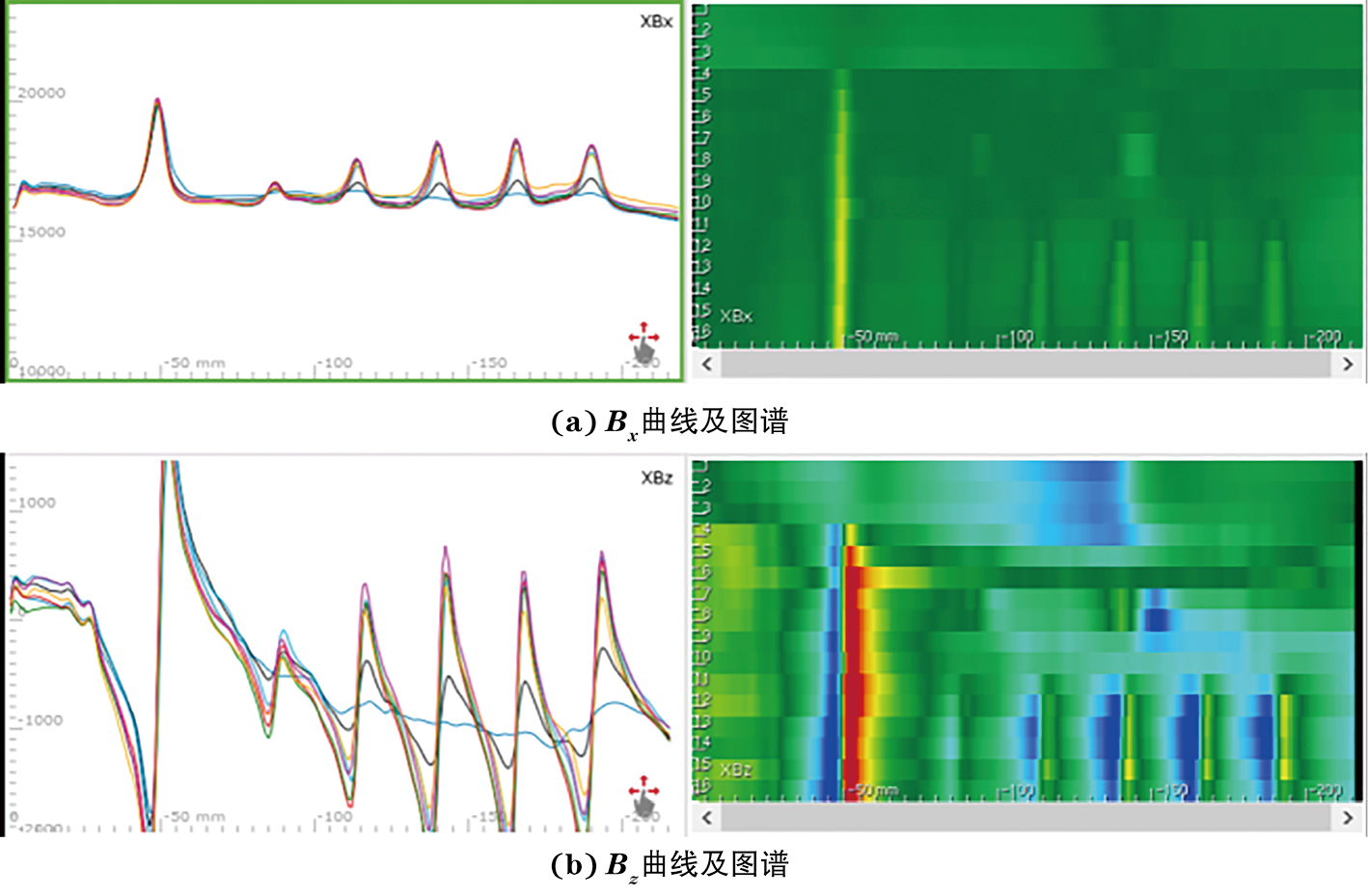

对不同深度的刻槽进行ACFM阵列探头定量检测,检测结果如图9所示。试验结果表明该技术能实现深度为0.3~5.0 mm的刻槽缺陷的检出,且深度误差不超过0.3 mm。

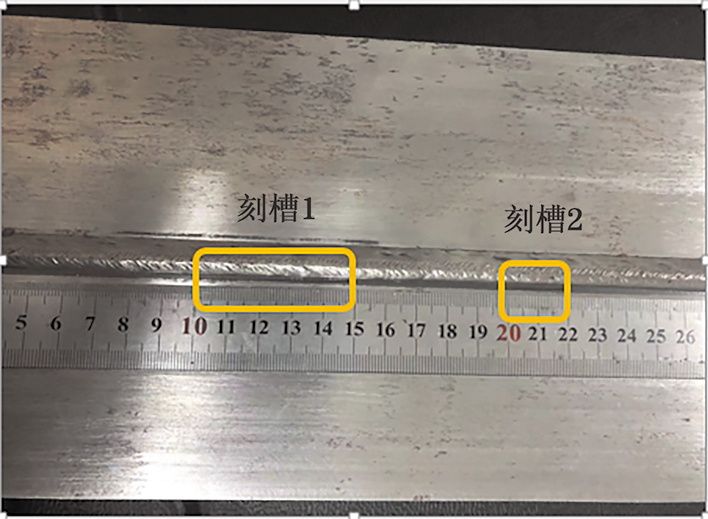

(3)焊缝热影响区刻槽检测试验

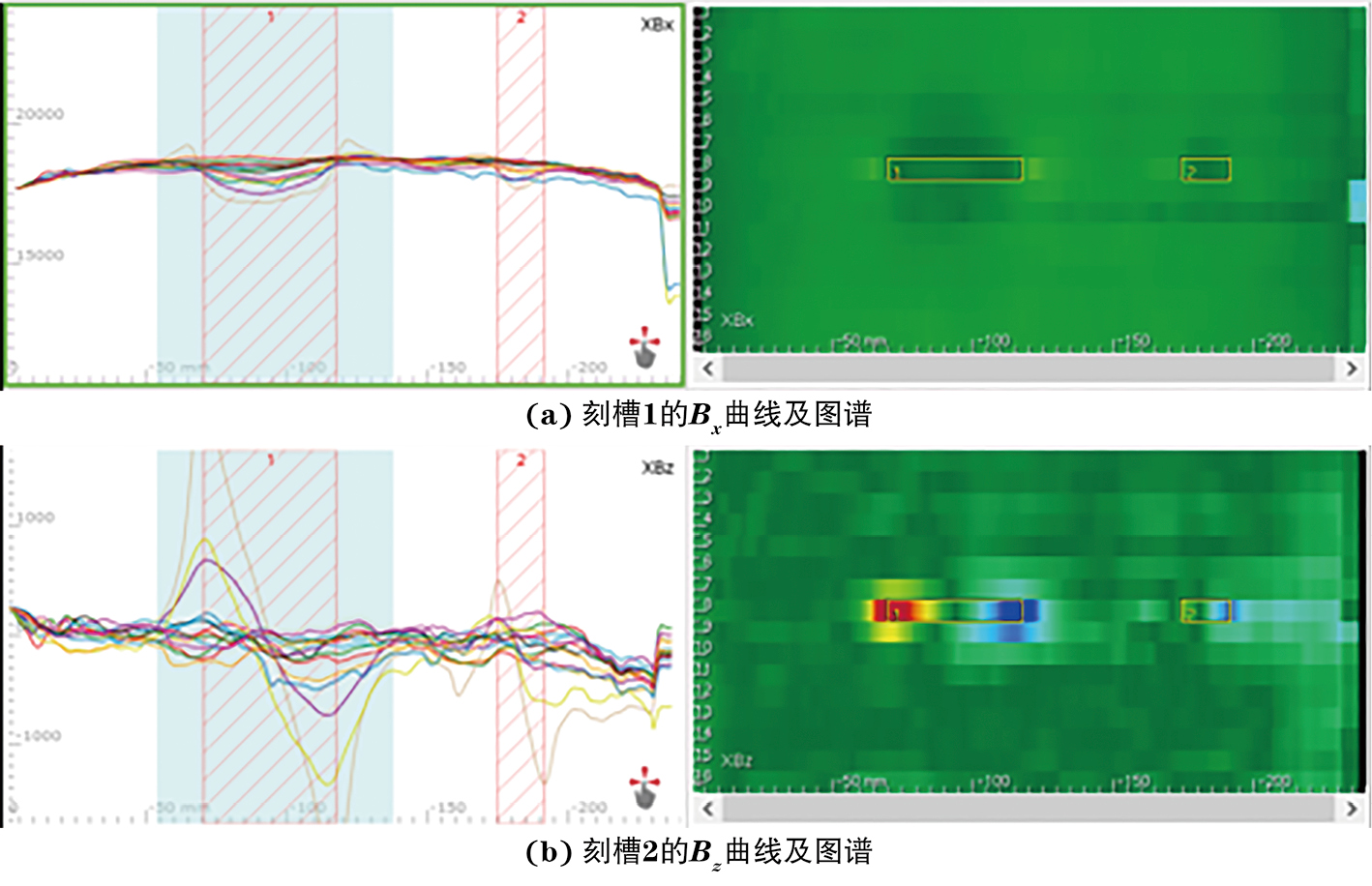

准备对一块含对接焊缝的板材进行检测,在对接焊缝上制作了2个刻槽,刻槽1长度为50.0 mm,深度为5.0 mm;刻槽2长度为20.0 mm,深度为11.0 mm,刻槽对接焊缝外观如图10所示。

刻槽1,2的ACFM阵列探头检测图谱如图11所示,可见刻槽1长度和深度误差分别为1.2%和4.0%,刻槽2长度和深度误差分别为5.0%和20.0%(误差值为0.2 mm),可见ACFM阵列探头有着较高的检测准确度,误差较小。

3. 现场检测应用

3.1 检测对象

为验证所提方法的有效性,将杀菌锅作为检测对象并采用阵列涡流和ACFM方法对其进行检测,杀菌锅的容积为1.96 m3,容器内径为10 m,设计/工作压力为0.35/0.3 MPa,设计/工作温度为145 ℃,介质为水蒸气,材料为S30408不锈钢,筒体和封头厚度均为4.0 mm。该容器在2023年8月第二次进行定期检验时,经渗透检测发现筒体的环焊缝上有多处裂纹缺陷,考虑到该杀菌锅的日常灭菌物为咸鸭蛋,介质存在氯化物并含有溶解氧,且焊缝存在一定的焊接残余应力,故判断其损伤模式为氯化物应力腐蚀开裂。因此在杀菌锅内壁表面选取一条环焊缝进行表面不打磨情况下的快速检测。

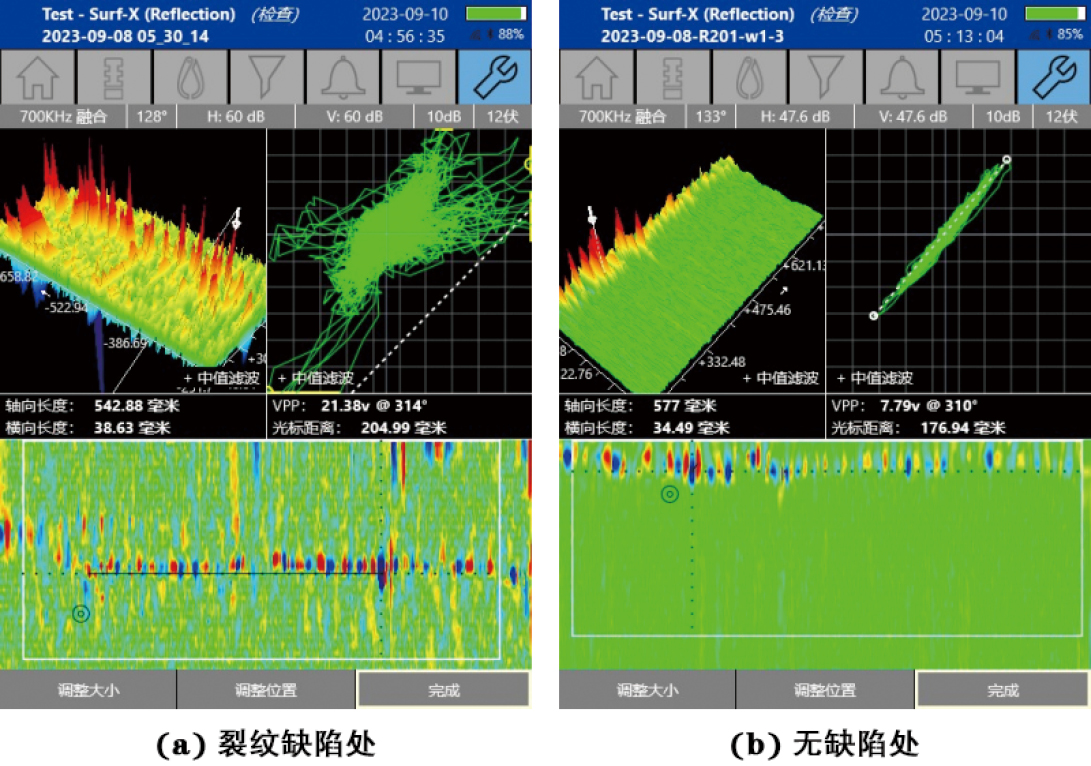

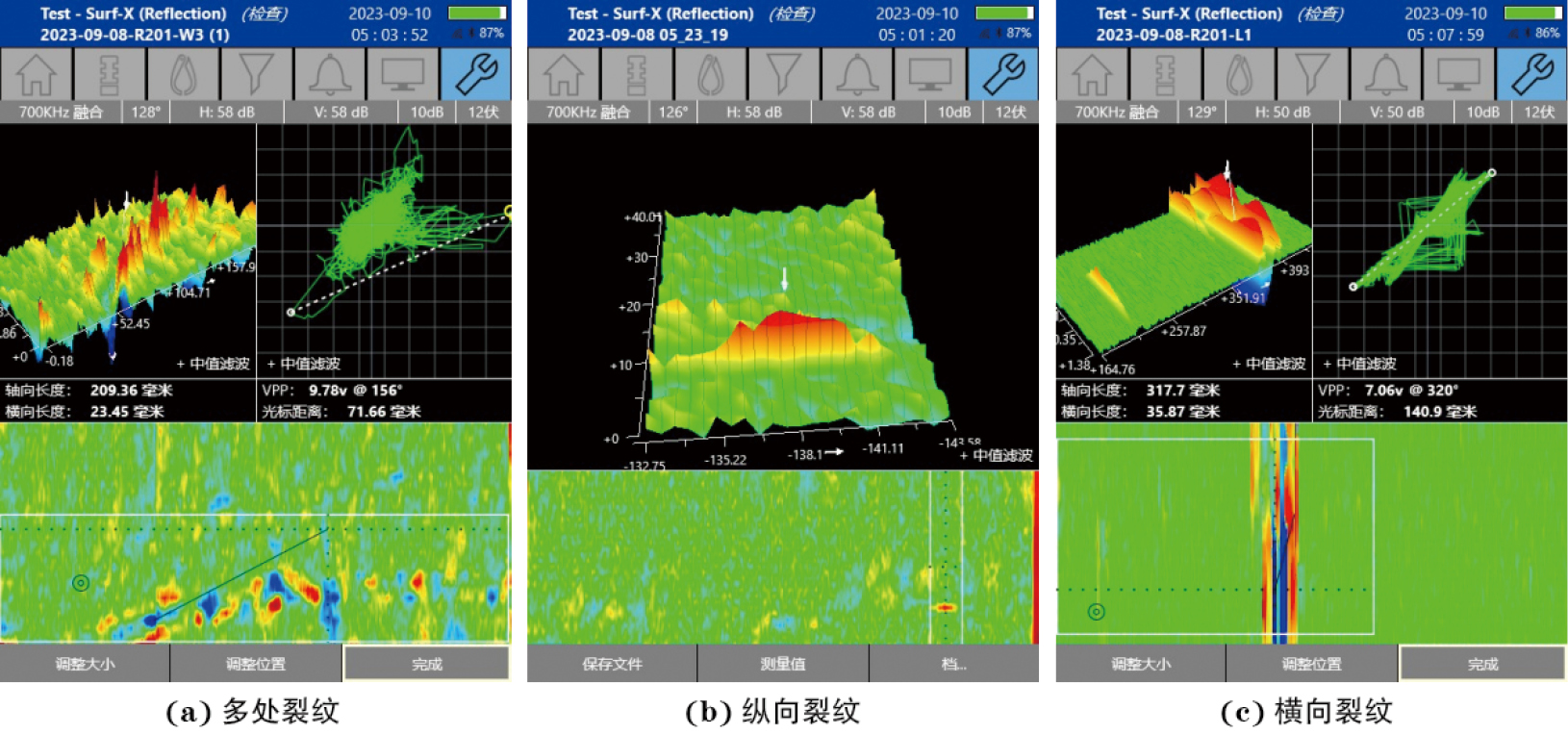

3.2 阵列涡流检测结果

为了便于耦合,采用柔性阵列涡流技术进行环向焊缝及母材裂纹检测,环向焊缝附近裂纹的检测结果如图12所示,母材裂纹检测结果如图13所示。由图12,13可以看出,阵列涡流技术对于焊缝和母材应力腐蚀裂纹具有较高的检出率。应力腐蚀裂纹横跨焊缝与母材,阵列涡流检测只能显示裂纹的所在位置、大小和深度,无法呈现出应力腐蚀裂纹的扩展形貌,这是因为阵列涡流检测的分辨力和检测线圈的直径有关,无法达到渗透检测的微米级精度,很难表现局部细节。

3.3 ACFM检测结果

采用ACFM对同一条环焊缝及母材进行检测,得到的检测结果如图14所示,此次扫描长度为700 mm,检出4处裂纹缺陷信号,最长裂纹长度达44.8 mm,最大深度为1.3 mm。环向焊缝裂纹缺陷定量定位信息如表2所示。

| 编号 | 长度/mm | 深度/mm | 扫查线 | 位置/mm |

|---|---|---|---|---|

| 8 | 42.5 | 0.8 | 8-15 | 71.1~74.8 |

| 9 | 28.6 | 0.3 | 12-9 | 347.4~366.8 |

| 10 | 37.1 | 0.3 | 15-9 | 469.4~475.9 |

| 11 | 44.8 | 1.3 | 12-14 | 592.3~632.0 |

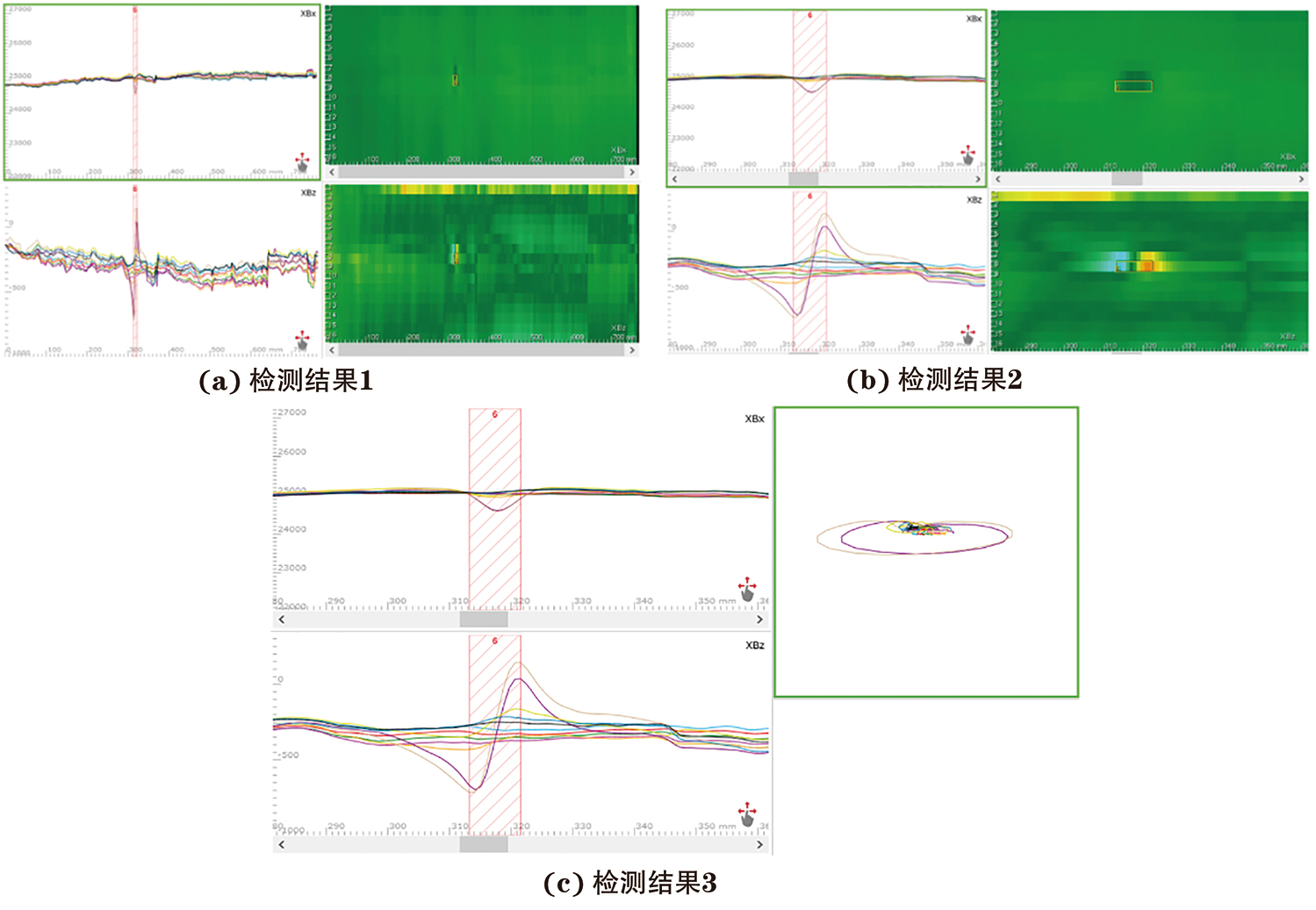

同一处母材裂纹的ACFM检测结果如图15所示,其中,图15(a)为平行于焊缝方向的热区母材检测,扫查长度为800 mm,发现一处裂纹缺陷信号,由Bx、Bz和相应的C扫描结果构成。为了更好地观察缺陷信号,提取扫描位移为280~360 mm的一段距离,得到图15(b)所示的母材裂纹检测结果2,其由Bx、Bz和相应C扫描结果构成。图15(c)为图15(b)用蝶形图表示的结果,由Bx、Bz和蝶形图构成。经测量,该裂纹缺陷长为9.0 mm,深度为0.5 mm。母材裂纹缺陷定量定位信息如表3所示。

| 编号 | 长度/mm | 深度/mm | 扫查线 | 位置/mm |

|---|---|---|---|---|

| 6 | 9.0 | 0.5 | 8 | 313.2~321.6 |

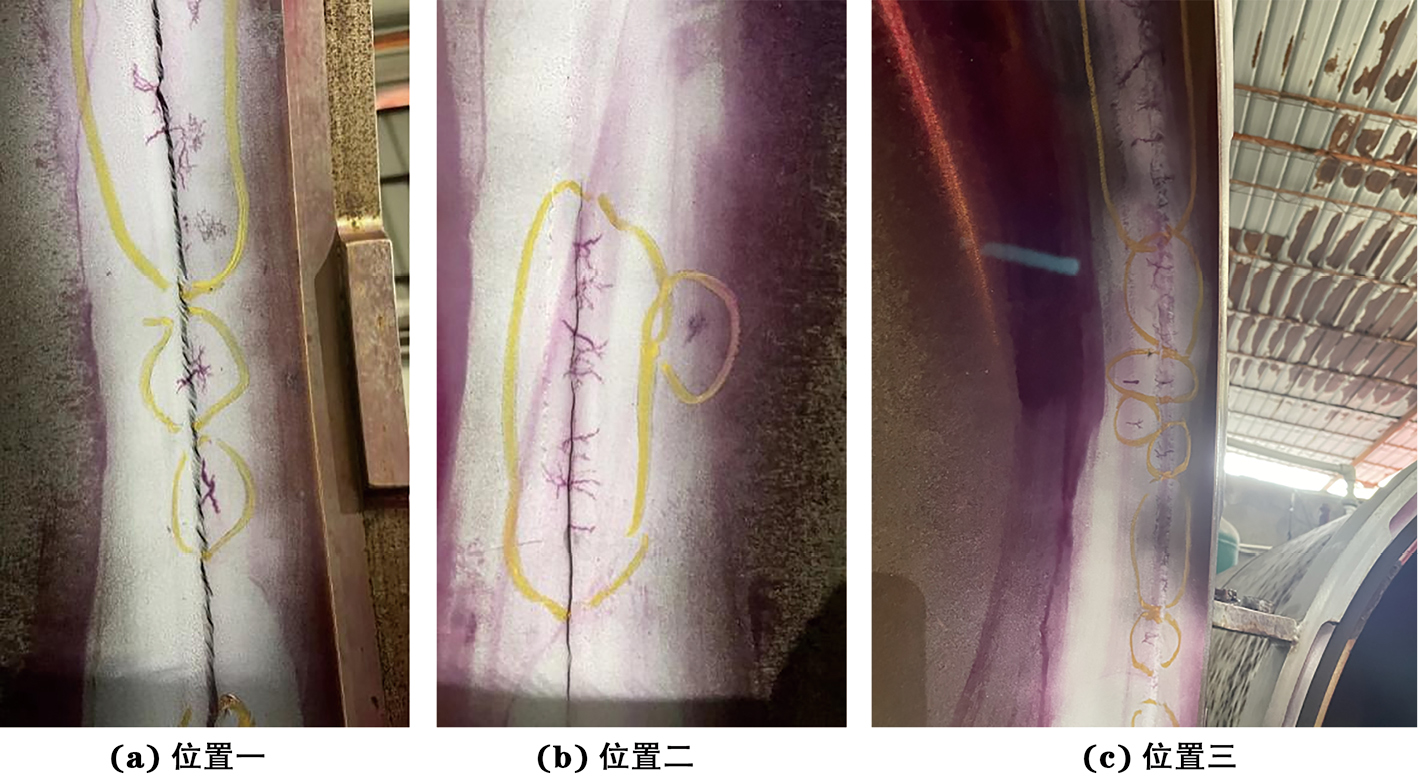

为了更好地验证阵列涡流和ACFM的检测结果,采用渗透检测对同一环焊缝应力腐蚀裂纹进行检测,结果如图16所示。

3.4 检测结果分析

对比两种技术在现场检测中的应用结果可知,阵列涡流和ACFM技术均可检出焊缝中的横向裂纹缺陷,均可对裂纹缺陷进行扫描成像(C扫描成像或3D成像),裂纹显示更加直观,且有利于裂纹的精确定量。裂纹深度方向的尺寸对设备的安全使用影响较大,这是阵列涡流和ACFM技术的一大优势,也是常规渗透检测技术无法实现的。

两种技术区别在于:① ACFM阵列探头的Bx、Bz和蝶形图视图更利于缺陷的识别,通过波形易区分缺陷,检测重复性好,检测精度高;② 阵列涡流探头检测的C扫描成像或3D成像视图更加直观、清晰,但受现场结构条件的干扰较大,检测重复性和检测精度略低于ACFM技术的。

4. 结语

文章采用阵列涡流和ACFM技术进行压力容器表面及近表面裂纹缺陷的不打磨快速检测,在实验室工艺研究的基础之上,制定了阵列涡流和交流电磁场两项技术的检测工艺,并成功应用于一台杀菌锅内壁应力腐蚀裂纹的检测中,检测结果表明其能对裂纹缺陷进行精确定量和定位。

对于压力容器的定期检验,相比常规渗透检测技术,阵列涡流和ACFM技术无需对设备进行打磨处理,并且无需喷涂清洗剂、渗透剂和显像剂,检测效率更高,更加环保。