焊接作为一种不可或缺的技术,在产品加工、设备制造等领域得到了广泛应用。焊接工艺很容易受到外部环境的变化以及焊接材料等因素的影响,在焊接区域往往会存在一些缺陷,而缺陷容易引发设备故障、财产损失甚至人员伤亡等问题[1-3]。因此,及时检测出焊接区域存在的缺陷,准确识别缺陷类型具有非常重要的实际应用价值[4-6]。

国内外学者在缺陷检测、缺陷识别等领域进行了大量研究。譬如,宋俊俊等[7]针对透射式非线性超声检测在现场应用受到制约的问题,开展了12Cr1MoVG 蒸汽管道蠕变的反射式非线性超声无损检测研究;MERY等[8]提出一种基于分割、纹理特征提取及分类的焊缝缺陷检测方案;张帅领等[9]提出一种基于变分模态分解的风电机组水冷壁管焊接裂纹缺陷识别方法;SONG[10]采用径向基函数网络对多传感器采集的信息进行映射,获得缺陷的几何轮廓;梁海波等[11]针对多传感器管道缺陷检测数据融合精度不高的问题,提出一种基于改进鸟群算法与加权正则化极限学习机的管道缺陷数据融合方法。

缺陷检测信号中蕴藏着丰富的信息,如何从采集到的非稳态缺陷信号中提取缺陷特征,进而进行识别或分类,是缺陷识别的关键。目前根据缺陷信号进行缺陷识别多采用时域/频域特征指标,其类型繁多,且对于各类缺陷的聚类性和识别效果不尽相同。考虑到缺陷的存在会导致超声波在被检试件内的传播呈现非线性、非稳态的特点,探索基于非线性动力学理论的缺陷识别新方法,是对于现有基于时域/频域特征识别方法的有效补充。目前,针对采集的无损检测信号进行非线性动力学研究的成果并不多见。赵胤翔等[12]开展了锚杆无损检测反射信号分形分析及其应用研究;武静等[13]利用 Lyapunov指数实现了超声导波检测的试验研究;唐铭希[14]利用混沌特征量揭示了磁致伸缩导波信号的混沌特性。但在基于非线性特征参数对缺陷类型进行表征方面,迄今还未见相关报道。因此,文章从非线性的角度研究相控阵超声检测系统采集的缺陷信号,探索基于非线性特征值的碳钢焊缝典型缺陷表征方法,从而为焊缝缺陷识别提供一定的借鉴。

1. 碳钢焊缝相控阵超声检测试验

1.1 试件制备

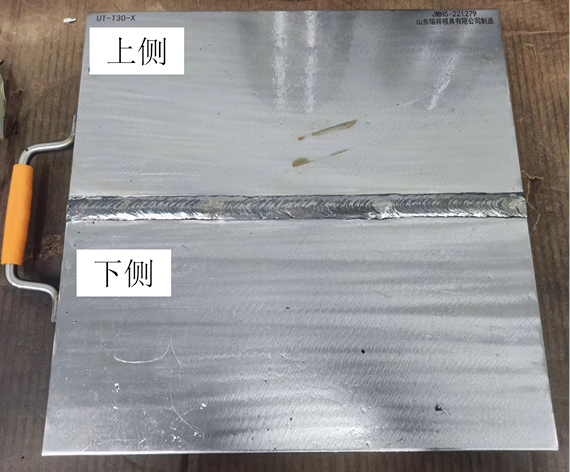

制作6个包含气孔、夹渣、未熔合、未焊透和纵向裂纹5种缺陷的试验试块(编号依次为1#~6#),试块材料为20#钢,属于低碳钢。试块规格有两种,尺寸(长×宽×高)分别为400 mm×400 mm×30 mm及400 mm×400 mm×20 mm,剖口形式为V形或X形,试块表面状态为粗磨表面,采用氩弧焊、手工电弧焊的焊接工艺。1#检测试块实物如图1所示。

1.2 试验装置

此次试验采用相控阵超声检测系统检测试块焊缝缺陷。相控阵超声检测系统由HS PA30-E相控阵超声波检测仪、探头、楔块、编码器组成。相控阵检测仪与离线分析软件PCAnly配套使用。采样频率设定为100 MHz,采用型号为5L32-0.6×10-A30的线性探头,该探头的阵元数量为32,晶片长度为10 mm,晶片中心间距为0.6 mm,探头频率为5 MHz,使用的楔块型号为SA30-60S-C(37)。

1.3 试验过程

首先,正确连接相控阵超声检测系统各组件,根据各测试试块的规格尺寸、剖口类型、焊缝宽度等完成基本检测参数的设置和聚焦法则的建立。其次,使用CSK-IA试块、PRB-Ⅰ试块完成声速校准、楔块延时校准,灵敏度校准、时间-角度增益修正,完成编码器校准,旨在减小测量误差。最后,根据设置的检测参数布置探头,完成对检测试块的数据采集。以1#检测试块为例,其检测时的主要参数如表1所示。

| 类型 | 项目 | 参数 |

|---|---|---|

| 试块参数 | 试块尺寸 | 400 mm×400 mm×30 mm |

| 剖口形式 | X | |

| 扫查参数 | 扫查方式 | 扇扫 |

| 聚焦类型 | 深度聚焦 | |

| 聚焦距离/mm | 60.00 | |

| 探头前端距/mm | 40.00 | |

| 扫查角度范围/(°) | 37~72 | |

| 检测参数 | 声波模式 | 横波 |

| 采样频率/MHz | 100 |

2. 研究方法

2.1 递归图分析方法

递归图描述重构的缺陷信号轨线如何递归或重复其自身,揭示了系统的时间关联信息,其绘制过程如下[15]。

设采集的焊缝缺陷信号重构后的相空间元素为

式中:m为嵌入维数;τ为延迟时间;N=n-(m-1)τ为重构后的相点数;n为序列长度。

计算Xi与Xj的距离。给定一个值r,若,在(i,j)处作一个点,由此即可得到递归图。

2.2 盒维数分析方法

盒维数可定量描述缺陷信号的分形特征。设采集的缺陷信号A是Rn空间的任意非空有界集合,对于任意r→0,Nr(A)为覆盖A所需边长为r的n维盒子的最小数目。如果存在一个数D3,满足当r→0时,有

则称D3为A的盒维数[16]。

对于式(2),存在唯一整数k使得

对式(3)取对数,可得

进一步变换可得

如果用边长为r的窗口滑动覆盖整个信号,所需要的盒子数相当于窗口移动时与缺陷信号相交的窗口个数,采用该种方法求解的分维数D3就是尺度为r的盒维数。

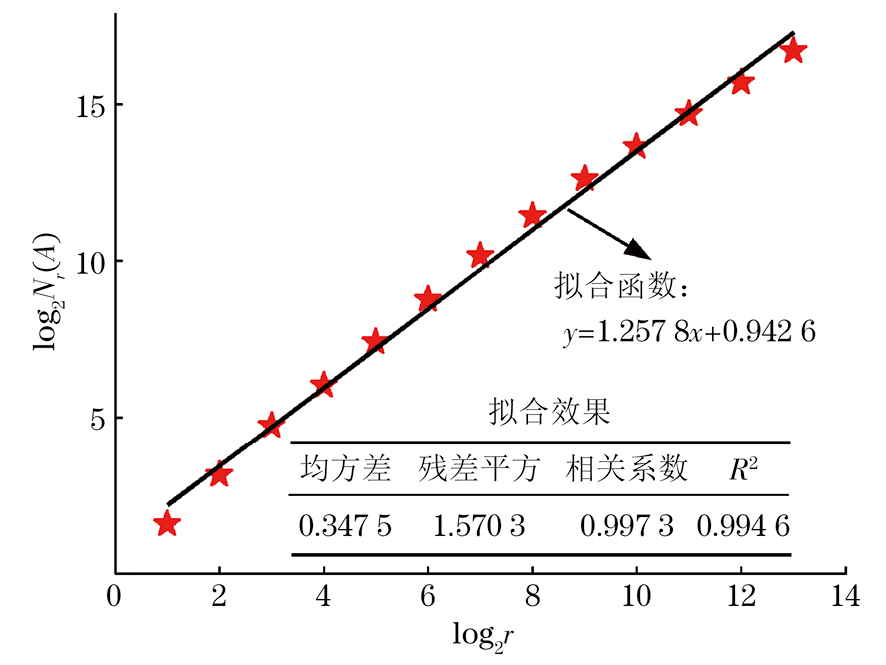

文章采用以2为基底的指数网格作为标度,采用线性插值将采样点数扩充为2n,然后用边长为r=2n(n=1,2,…,m)的窗口去覆盖扩充后的缺陷信号,求得相应的盒子数(窗口个数)Nr(A)。在双对数坐标系中绘制以log2r为横坐标,log2Nr(A)为纵坐标的散点图,基于最小二乘法拟合得到直线的斜率即为缺陷信号的盒维数。

2.3 最大Lyapunov指数分析方法

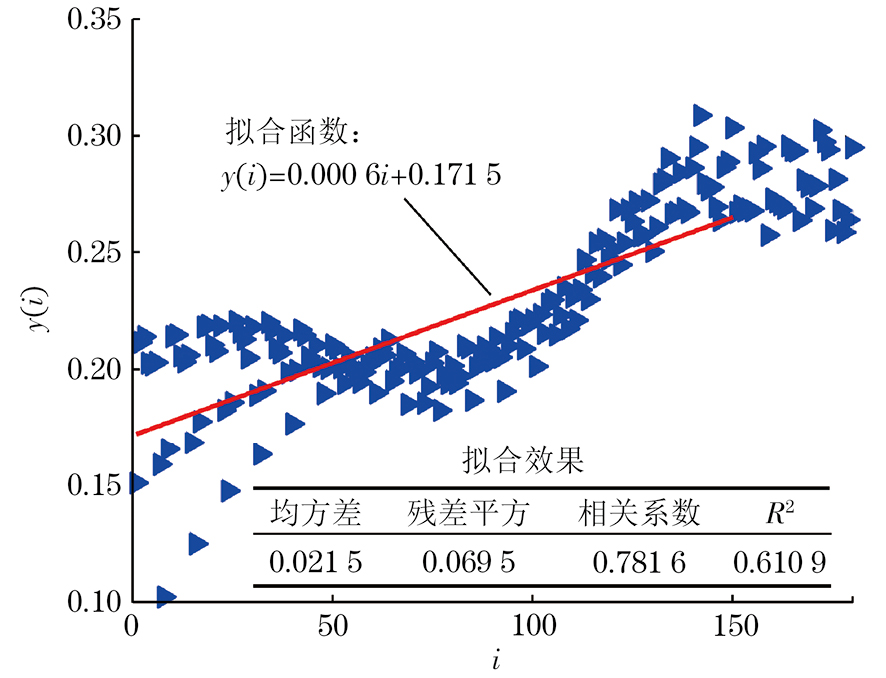

最大Lyapunov指数可定量反映混沌系统在初始条件发生微弱变化时相空间轨道的变化程度。文章采用小数据量法计算缺陷信号最大Lyapunov指数,具体步骤如下[17]。

找出重构相空间中每个相点Xj的最近邻点Xjj,且限制短暂分离

| (6) |

式中:p为序列的平均周期。

对于每个相点Xj,计算出与其最近邻点Xjj的第i个离散时间步长后的距离

对于每个i,求出所有j的平均值得

式中:q为非零的数目;Δt为采样周期。

选取y(i)-i曲线的线性区域,对其进行线性拟合,所得斜率即为最大Lyapunov指数。

2.4 近似熵分析方法

近似熵可定量描述缺陷信号的复杂程度。从采集的缺陷信号序列中提取近似熵的方法如下[18]。

设采集的缺陷信号序列为(i=1,2,…,n),按顺序构造一组m维矢量

定义X(i)与X(j)之间的距离为二者对应元素中差值的最大值,即

并对每个i计算X(i)与X(j)间的距离。

给定一个值r,对每个i统计小于r的数目,记为。将与距离总数的比值记作,即

将取对数,求其对所有i的平均值,记作,即

维数增大为m+1,重复上述步骤,得。定义缺陷信号的近似熵估计值为

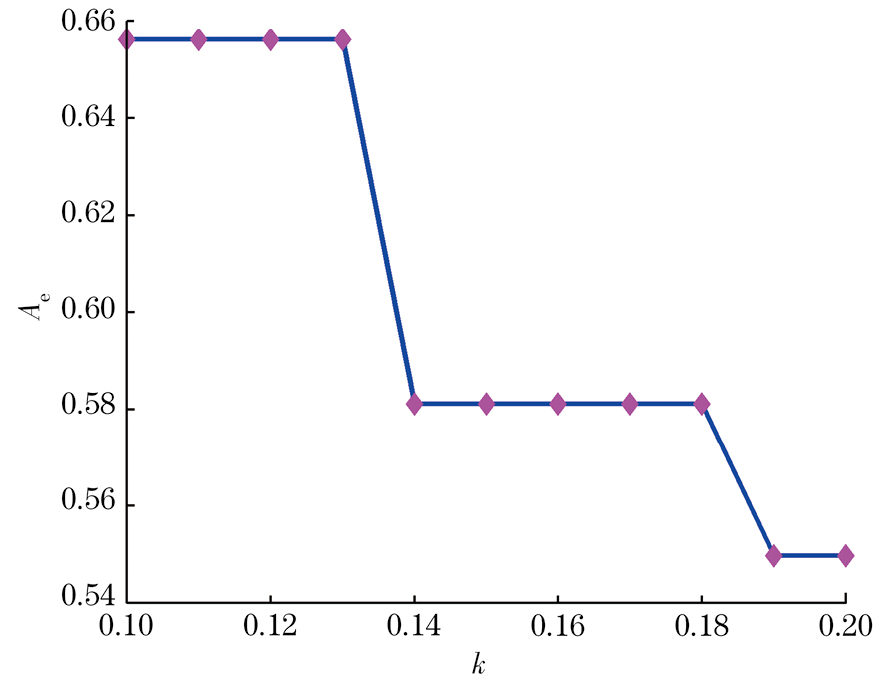

PINCUS建议计算时取m=2,r=kσ(k为经验系数,取值范围为0.1~0.2;σ为信号的标准偏差)。文章计算时取m=2,然后通过试算确定k。定义k取不同值时缺陷信号近似熵的变化幅度为

对于各种缺陷信号,当满足S的平均值取最小时对应的k值即为所求。

3. 结果分析及讨论

3.1 碳钢焊缝缺陷检测结果分析

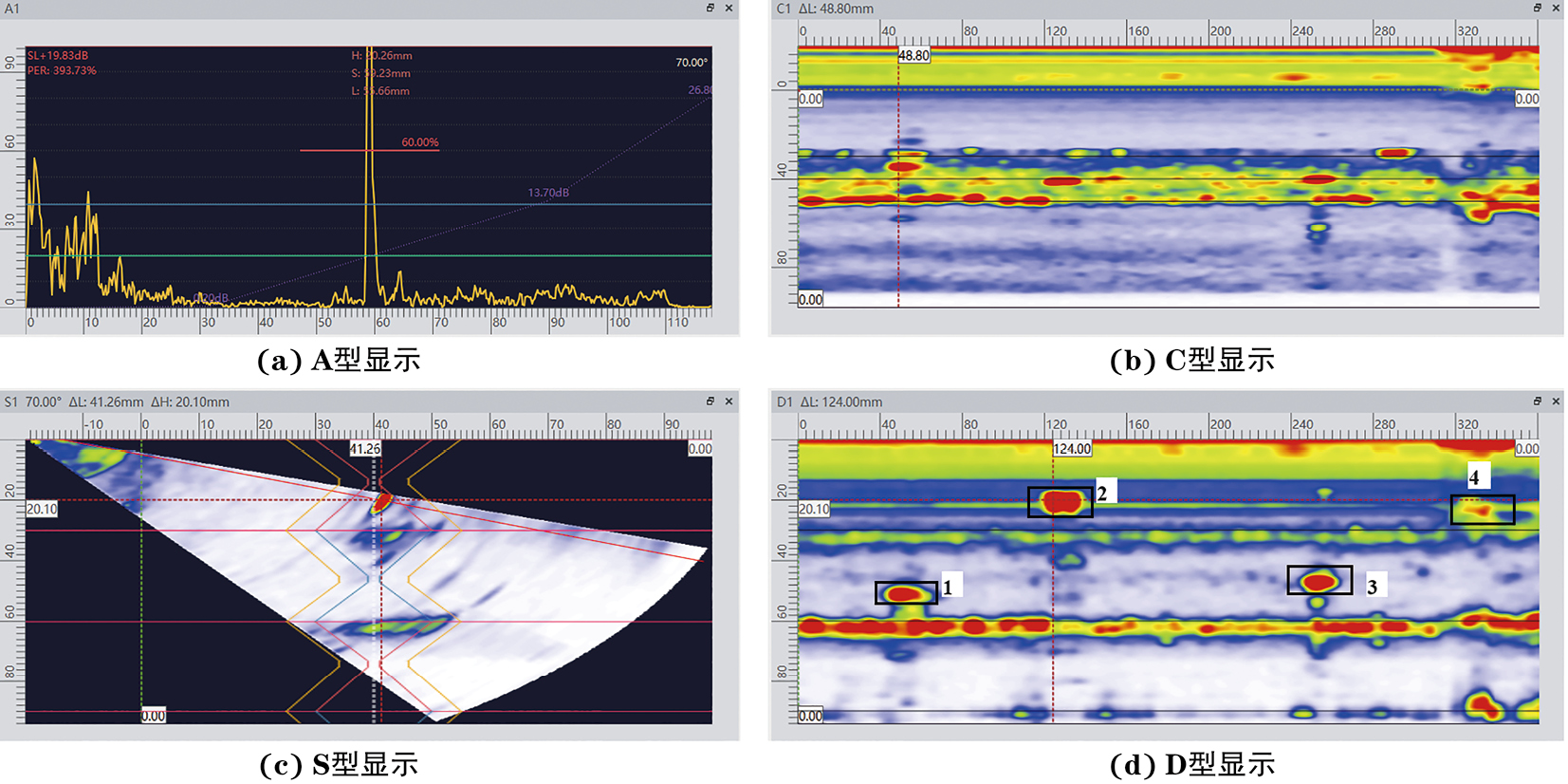

试验过程中,扫查方式为纵向垂直扫查,即探头沿焊缝长度方向移动、探头入射声束方向垂直于探头移动方向,分别从试块焊缝上下两侧进行扫查,耦合剂采用普通机油,试验可获得良好的检测效果。视图显示模式结合A型显示、C型显示、S型显示和D型显示。检测结果表明,6个试块的焊缝缺陷均能够有效检出,共采集各类缺陷信号33组。以1#试块为例,从试块焊缝下侧扫查得到的检测视图如图2所示。根据检测结果可知,该试块存在的焊接缺陷类型有未熔合、夹渣、未焊透、纵向裂纹4种类型,分别对应图中的标号1~4,其中未熔合缺陷长度为14 mm,缺陷深度为12 mm,缺陷始终端为71~85 mm;夹渣缺陷长度为15 mm,缺陷深度为22 mm,缺陷始终端为152~167 mm;未焊透缺陷长度为12 mm,缺陷深度为14 mm,缺陷始终端为270~282 mm;纵向裂纹缺陷长度为14 mm,缺陷深度为28 mm,缺陷始终端为341~355 mm。

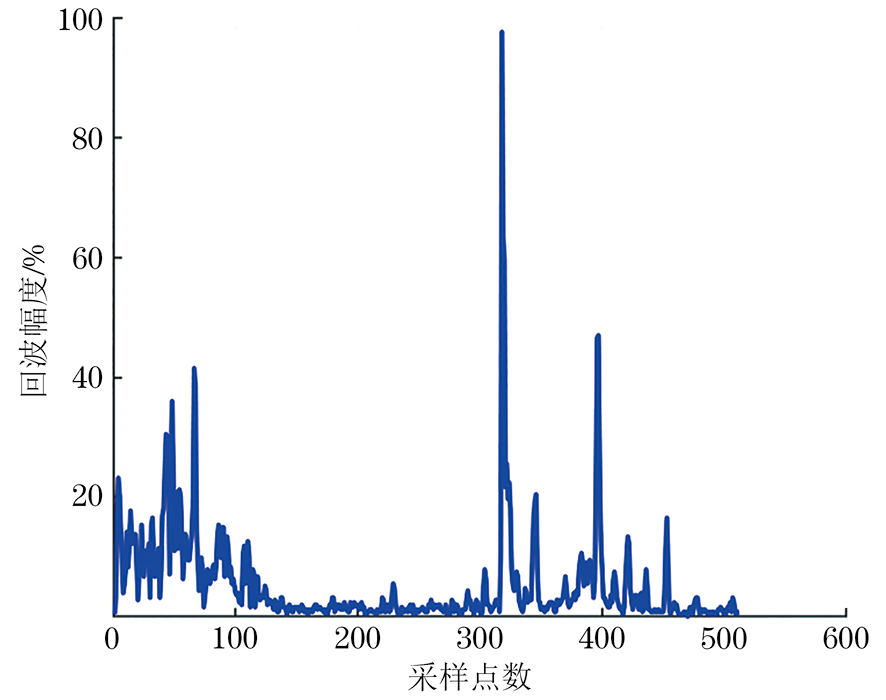

按照前述方法对所有试块的焊缝缺陷进行扫查,采集相应的缺陷信号,每个信号的采样点数均为512个。限于篇幅,从1#试块焊缝下侧扫查得到的未熔合缺陷信号如图3所示。

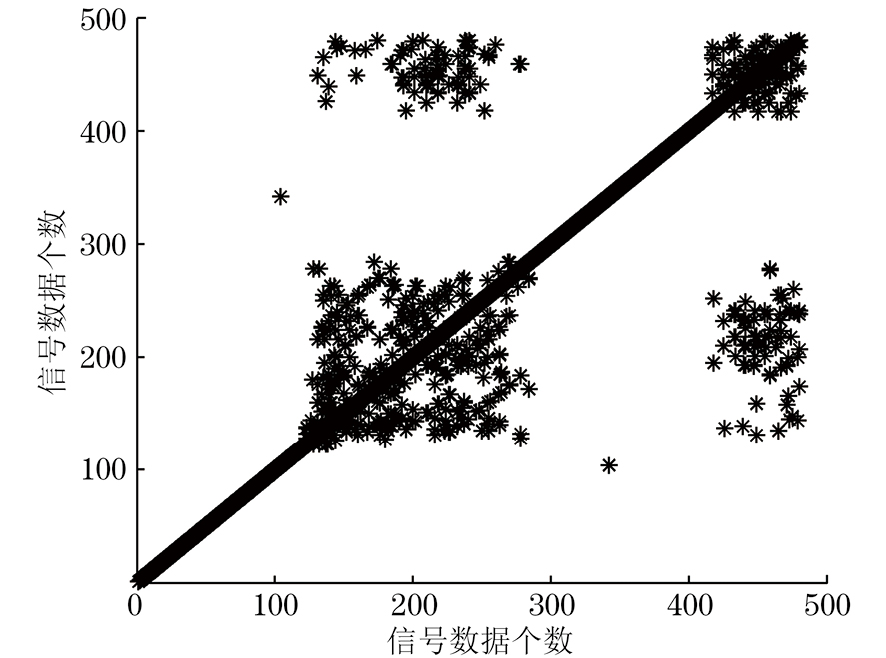

3.2 缺陷信号非线性定性分析

对于采集到的缺陷信号序列,首先对其标准化,然后基于改进的自相关函数法[19]计算出缺陷信号的延迟时间τ,嵌入维数m均取5。绘制出各个缺陷信号的递归图。递归图分析结果表明,缺陷信号的递归图具有复杂的结构,既包括一些散乱点,表现出一定的随机性,还有一些与对角线近似平行的带,表现出一定的周期性。缺陷信号递归图的复杂结构,表明缺陷信号具有非线性特征,对其进行非线性特征指标提取及分析是合理的。1#试块未熔合缺陷信号的递归图如图4所示。

3.3 缺陷信号非线性定量分析

1#试块未熔合缺陷信号的盒维数计算结果如图5所示。根据盒维数计算结果可知,该缺陷信号的盒维数为1.257 8,对应于图5中拟合直线的斜率。

计算所有缺陷信号的盒维数,并提取其最大值、最小值、均值、变差系数和偏态系数等统计值如表2所示。

| 缺陷类型 | 最大值 | 最小值 | 均值 | 变差系数 | 偏态系数 |

|---|---|---|---|---|---|

| 气孔 | 1.281 9 | 1.275 2 | 1.274 9 | 0.005 6 | −0.041 9 |

| 夹渣 | 1.305 3 | 1.247 0 | 1.277 7 | 0.015 7 | −0.024 0 |

| 未熔合 | 1.301 1 | 1.257 8 | 1.291 6 | 0.013 0 | −1.276 7 |

| 未焊透 | 1.301 6 | 1.273 8 | 1.287 6 | 0.007 7 | 0.005 9 |

| 纵向裂纹 | 1.314 7 | 1.282 4 | 1.295 7 | 0.008 5 | 0.316 1 |

1#试块未熔合缺陷信号的最大Lyapunov指数计算结果如图6所示,该缺陷信号的最大Lyapunov指数为0.000 6,对应于图6中拟合直线的斜率。

计算所有缺陷信号的最大Lyapunov指数,并提取其最大值、最小值、均值、变差系数和偏态系数等统计值如表3所示。

| 缺陷类型 | 最大值 | 最小值 | 均值 | 变差系数 | 偏态系数 |

|---|---|---|---|---|---|

| 气孔 | 0.002 3 | 0.000 6 | 0.001 6 | 0.453 1 | 0.254 6 |

| 夹渣 | 0.003 5 | 0.000 4 | 0.001 5 | 0.703 1 | 0.924 4 |

| 未熔合 | 0.003 4 | 0.000 6 | 0.001 7 | 0.521 3 | 0.818 8 |

| 未焊透 | 0.002 8 | 0.000 9 | 0.001 8 | 0.545 0 | −0.055 5 |

| 纵向裂纹 | 0.006 6 | 0.002 0 | 0.004 3 | 0.469 7 | −0.104 4 |

1#试块未熔合缺陷信号的Ae-k曲线如图7所示,可知,随着k值的增大,该缺陷信号的近似熵整体呈逐渐减小趋势。对于所有缺陷信号,求得当k=0.15时近似熵变化幅度S的均值为0,因此取k=0.15时的计算值为缺陷信号的近似熵值。计算可得1#试块未熔合缺陷信号的近似熵为0.581 1。

计算所有缺陷信号的近似熵,并提取其最大值、最小值、均值、变差系数和偏态系数等统计值如表4所示。

| 缺陷类型 | 最大值 | 最小值 | 均值 | 变差系数 | 偏态系数 |

|---|---|---|---|---|---|

| 气孔 | 0.660 1 | 0.471 8 | 0.600 2 | 0.145 0 | −0.680 1 |

| 夹渣 | 0.721 0 | 0.594 6 | 0.639 0 | 0.070 2 | 0.656 8 |

| 未熔合 | 0.766 3 | 0.424 9 | 0.582 0 | 0.217 1 | 0.130 3 |

| 未焊透 | 0.767 4 | 0.419 2 | 0.631 0 | 0.229 2 | 0.097 2 |

| 纵向裂纹 | 0.667 4 | 0.395 4 | 0.508 8 | 0.193 4 | 0.336 9 |

根据表2~表4可知,不同种类的缺陷信号均有较为稳定的盒维数,表明缺陷信号具有分形特征;所有缺陷信号的最大Lyapunov指数均大于零,表明缺陷信号具有混沌特征;不同种类缺陷信号的近似熵不一样,表明各种缺陷信号的复杂程度不同。还可以发现,5种缺陷信号的盒维数值比较相近,单纯采用盒维数无法对5种缺陷信号进行准确分类;采用最大Lyapunov指数和近似熵可以有效识别出纵向裂纹,但对其他4种缺陷信号的分类效果不佳。从盒维数、最大Lyapunov指数和近似熵的定义可知,3种非线性特征参数都能够在一定程度上表征缺陷信号的混沌特征,但其侧重点不同。盒维数是缺陷信号分形特征的一种度量,最大Lyapunov指数反映了缺陷信号对初始条件的敏感依赖性,是对缺陷信号可预测性的一种度量,近似熵主要反映缺陷信号的复杂无序程度。因此,为了更准确地对缺陷信号进行有效识别并分类,需要融合多种非线性特征指标进行综合判定。

焊接缺陷通常具有凸凹不平和随机分布等特征,其形貌往往具有非线性特征,因此非线性动力学方法为缺陷识别提供了一条新思路。相控阵超声检测仪采集到的缺陷信号反映的是超声波经过焊缝内部缺陷区域并经过复杂传播的非线性时间序列,能够在一定程度上表征缺陷的内部特征。文章提取焊接缺陷信号的3种非线性特征值结果也表明,不同种类的缺陷信号均具有非线性动力学特性。因此,采用非线性特征参数表征焊接缺陷类型具有合理性。

现阶段,在相控阵超声检测碳钢焊缝缺陷信号特征提取方面,国内外研究者做了较多工作,常见的有时域特征、频域特征、时频融合特征等方法,但传统的特征提取方法难以有效反映缺陷信号的非线性特征。为了更好地实现焊缝典型缺陷的智能识别,基于非线性动力学方法提取缺陷信号的特征值,对其进行筛选与构建基于机器学习的缺陷信号分类特征向量,是值得深入研究的课题。

4. 无损检测挂证网结论

(1) 缺陷信号的非线性定性识别结果表明,5种缺陷信号的递归图具有周期性和随机性共存的复杂结构,表明超声波在含缺陷试块内的传播具有非线性特征,验证了基于非线性动力学理论研究缺陷信号的可行性。

(2) 缺陷信号的非线性定量分析结果表明,5种缺陷信号均有较为稳定的盒维数,表明缺陷信号具有分形特征;5种缺陷信号的最大Lyapunov指数均大于零,表明缺陷信号具有混沌特征;5种缺陷信号的近似熵不一样,表明各种缺陷信号的复杂程度不同。

(3) 5种缺陷信号的盒维数值比较相近,单纯采用盒维数无法对5种缺陷信号进行准确分类;采用最大Lyapunov指数和近似熵可以有效识别出纵向裂纹,但对其他4种缺陷信号分类效果不佳。为了更准确地对缺陷信号进行有效识别并分类,需要融合多种非线性特征指标进行综合判定。

推荐阅读:无损检测挂证价格行情与办理流程详解(2025年12月更新)