复杂管网的跨管线内检测是其安全运行的保障。受腐蚀、冲刷、应力集中等因素影响,管道焊缝容易出现各种缺陷。因而,跨管线内检测成为一种重要的技术需求,其能够发现如裂纹、焊瘤和未融合等焊接缺陷[1-2]。同时,复杂管网跨管线内检测还能通过激光雷达扫描等手段,准确地测量管道内径、椭圆变形率等信息,为复杂管网的数字孪生提供基础数据。

4. 讨论

以上检测结果表明,SVM在环焊缝缺陷分类领域有较好的分类效果,检出准确率达到8.75%,其中,焊瘤,凹陷,烧穿等缺陷的3D特征明显,检出率高,均达到80%,而咬边缺陷的3D特征并不突出,与正常区域特征相似,存在大量误检的情况,检出成功率较低。分析认为,咬边缺陷的特征往往集中在焊缝内部较深的地方,而激光雷达仅能扫描焊缝表面且受到角分辨率的限制,因此对咬边缺陷的检测效果不佳。

粗糙表面下环焊缝缺陷外观及其三维点云重构结果如图9所示,选择粗糙度作为颜色映射参数。观察到焊缝区域与其周围正常区域粗糙度存在明显差异,焊缝区域的粗糙度更大,表明该系统能够适应不同粗糙度的管道内检测工作。

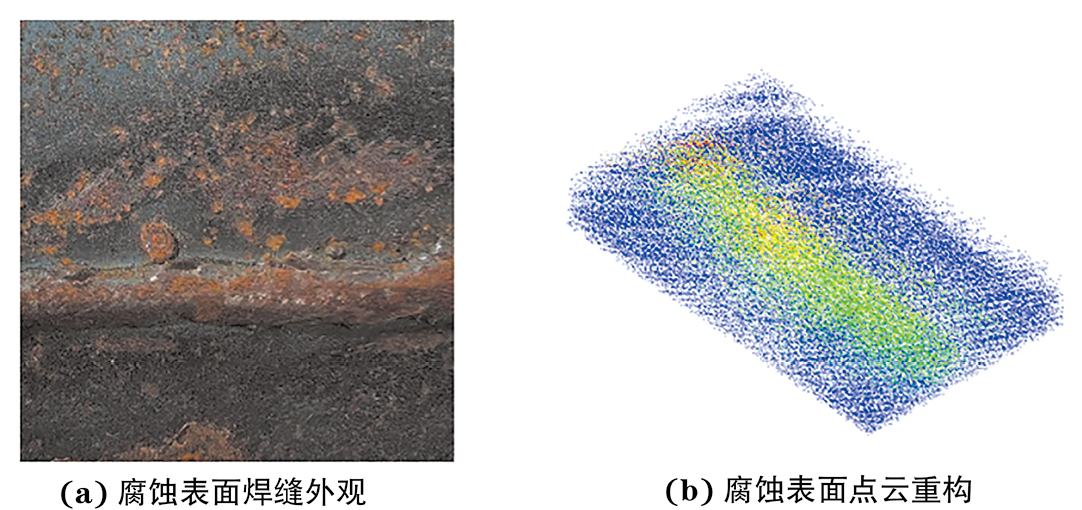

表面腐蚀时环焊缝缺陷外观及其三维点云重构结果如图10所示,选择反射强度作为颜色映射参数。观察到焊缝区域与其周围正常区域反射强度明显不同,焊缝区域的反射强度更高,表明该系统能够适应表面存在腐蚀的管道内检测工作。

由以上测试结果可知,所提管道内检测机器人在工作时具有良好的稳定性,能够准确地对管道进行建模并根据点云数据检测管道内部的焊缝缺陷。经分析,泊松曲面重建算法建模效果优于德劳内三角网格生长算法的效果;建模后,测算出的管道最大形变百分比与最小形变百分比均小于1%;检测出的焊缝长度对比实际焊缝尺寸,误差小于10%;构建的基于点云数据的分类器模型,除了咬边缺陷外,平均分类准确度可达80%;其在表面粗糙和腐蚀环境下也有优异的检测效果。

5. 无损检测证书挂靠网结论

(1)研制的复杂管网的跨管线焊缝内检测机器人能够针对不同的管径,在管道内自适应改变自身关节弯曲角度,实现包括垂直爬升在内的多角度运行。

(2)结合数字孪生,实现复杂管网的三维重构。提出了基于管道内表面点云数据的焊缝缺陷内检测方法,包括基于体素降采样和半径滤波的点云预处理算法、在传统ICP算法基础上引入法向量的点云精确配准办法、基于协方差矩阵特征值的缺陷分类模型,实现了管道内表面焊缝缺陷的自动化检测。

(3)所提多关节管道焊缝内检测机器人对管道的建模效果优异,环焊缝缺陷检测分类准确,可信度高,能满足实际工程任务需求。