作者简介:

郭剑豪(1990-),男,工程师,主要从事承压设备质量管理及检测技术应用研究

1. 原理

1.1 全聚焦(TFM)和相位相干成像(PCI)

全聚焦(Total focusing method,TFM)技术是一种用于全矩阵捕获(Full matrix capture, FMC)、平面波激发成像(Plane wave imaging,PWI)等超声阵列采集方式的后处理技术。其数据处理基于延迟及求和(Delay and sum,DAS)操作:在关注区域(Region of interest,ROI)内选择一个点,通过计算该点到激发晶片(晶片组)及接收晶片的声时(Time of flight,ToF),从而在FMC(或PWI等)原始采集的A扫描信号中提取所选点对应的波幅信息,进而将所有发射-接收晶片组合对应的波幅叠加得到一个“聚焦”的波幅信息。反复进行此步骤直至ROI内所有点均完成DAS后,可将ROI内各点的“聚焦”波幅汇总为TFM图像。

相位相干成像(Phase coherence imaging,PCI)技术是一种适用于信号相位信息的数据后处理、成像方法。与TFM技术类似,其同样可用于FMC、PWI等采集方式所取得的数据[1]。其算法整体思路也与TFM的类似,均为在选定的ROI内对各个点进行DAS运算以达到“聚焦”的效果。与TFM的差异在于,PCI算法去除了波幅信息,仅通过相位信息进行成像。PCI技术通过对FMC或PWI等方式采集的原始超声信号进行Hilbert变换,将其波幅与相位分离后单独提取相位,经符号函数简化(非必要)并进行与全聚焦类似的叠加处理后可获得ROI内各点的相位相干程度,将不同相干程度(最小为0,最大为1)用不同颜色表示后即可得到PCI图像。

实际检测中,相比PCI,TFM对面状缺陷的检测效果更好,而PCI对点状缺陷或面状缺陷的端点更敏感[2]。由于波幅信息在PCI算法中完全舍去,故判读图谱时不以波幅为依据。PCI成像结果一般通过信号相位相干程度(频率分布集中程度)及位置来判断是否为缺陷。一般认为相位相干程度较高的区域是缺陷或几何结构,而相位相干程度低的区域则是无缺陷的。

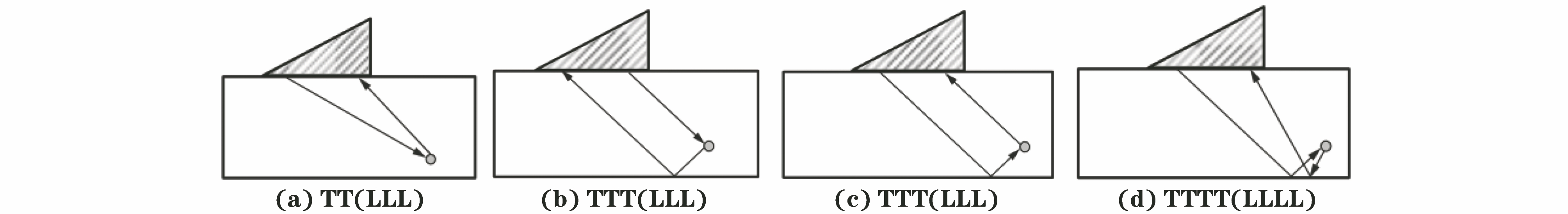

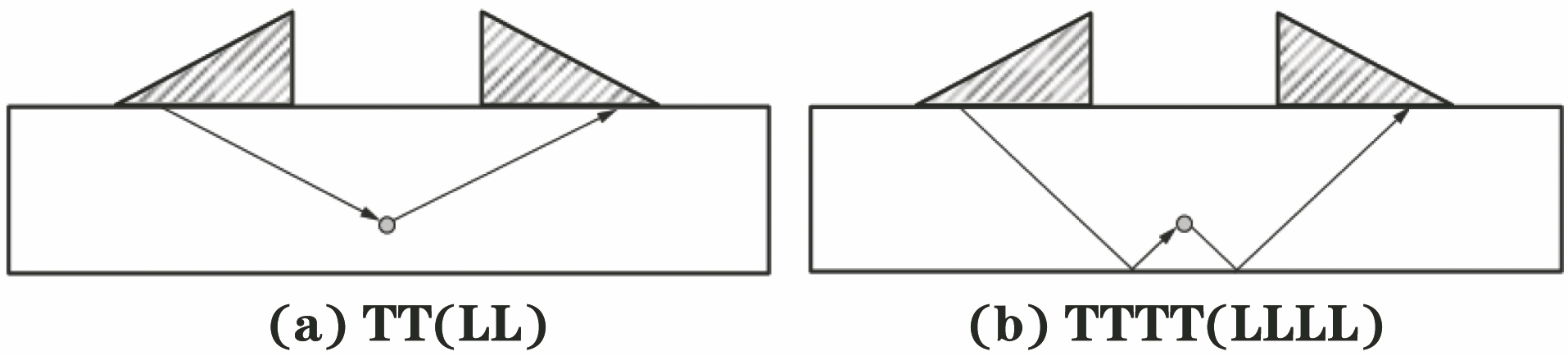

1.2 对置串列

串列式布局是常规超声检测中一种实用的布局,一般将两个探头一前一后放置于焊缝同侧并将仪器设置为一发一收模式,此时两探头声束交叉区域为有效的检测区域。这项技术广泛应用于中厚板焊缝检测、窄间隙焊缝检测、全自动超声(Automatic ultrasonic testing,AUT)等多种场景。随着TFM技术的出现,阵列超声探头内各晶片到达ROI区域内各点的不同声束路径可通过TFM方式分别计算,同时也带来了串列式布局、模式的演进,出现了阵列探头自串列模式如TTT、TTTTT和LLL等(见图1),以及类似于TOFD探头布局的阵列探头对置串列模式。自串列模式中TFM计算的声束路径为自探头出发,经底面反射后至ROI内点,再次反射后回到探头;而对置串列模式一般使用TT(LL)和TTTT的声束路径(见图2),其中TT(LL)指横波(纵波)声束从一侧探头出发,经ROI内点反射至另一侧探头,TTTT则是在TT基础上在发射侧和接收侧各增加一次底面反射路径。此外,无横波或横波非常微弱的材料中也可使用LLLL等声束路径,如PE材料等。

对置串列TFM/PCI技术在检测中可提供类似于TOFD的成像效果,其对缺陷的方向性不敏感,但更多依赖端点的信号进行定量[3]。

2. 仪器及试件

检测所用仪器为Eddyfi (M2M) Gekko 64:128PR TFM64型相控阵检测仪,其具备FMC及PWI激发方式且可用TFM或PCI作为后处理算法。检测中使用的探头为一对GCS-5L64超声阵列探头,探头为中等孔径被动轴聚焦型,具有极佳的信噪比及精确的定量能力。

焊接了一组不同板厚的钛焊接试件,包含厚度为8 mm的氩弧焊V形坡口(焊接2个坡口未熔合,加工上、下表面槽、坡口面槽各1个)、厚度为17 mm的K-Tig深熔焊无坡口(加工上下表面槽、熔合线处槽各1个)、厚度为20 mm的氩弧焊X形坡口[焊接了坡口未熔合2个、上下表面未熔合(不开口)2个、未焊透2个]等。

3. 检测效果

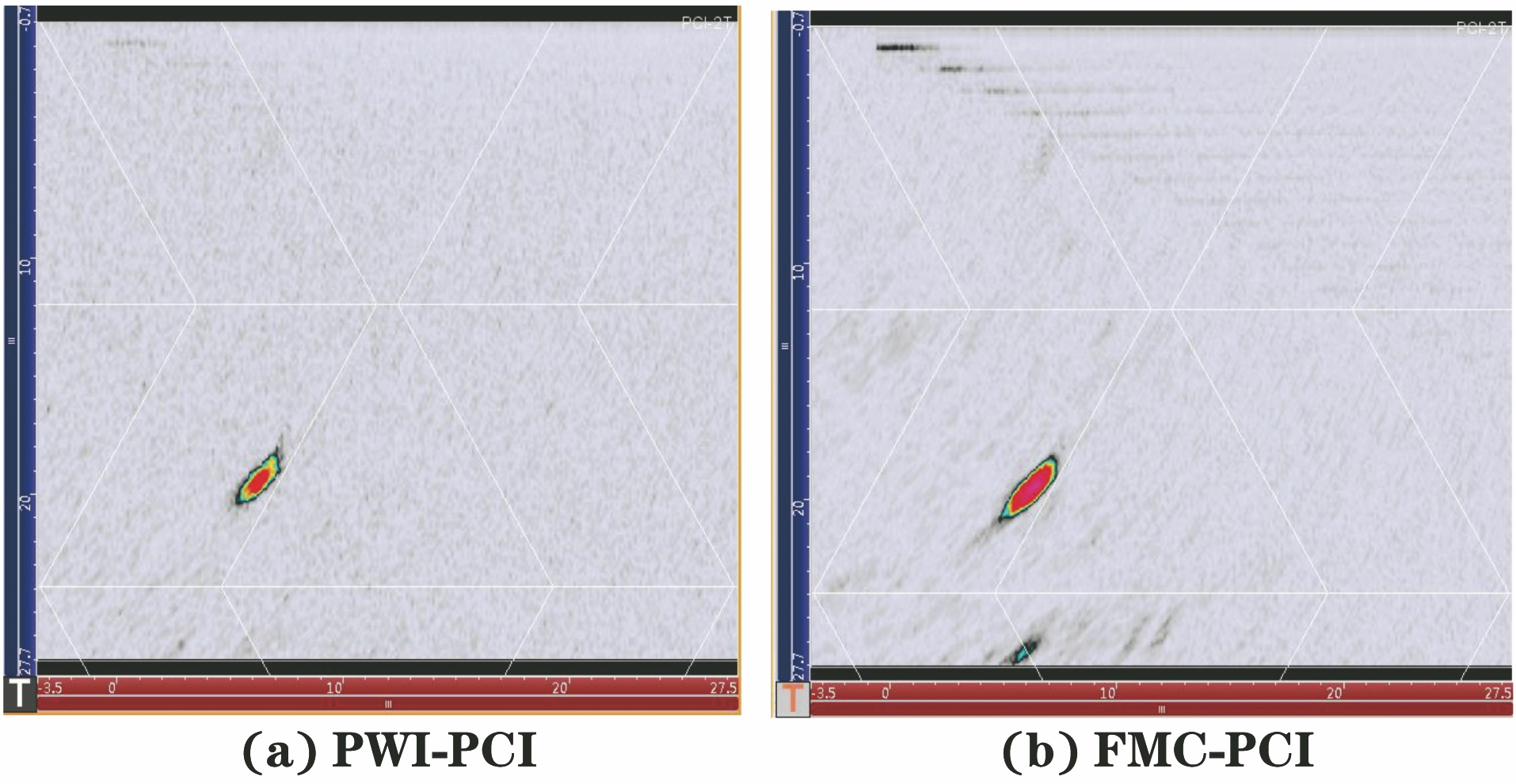

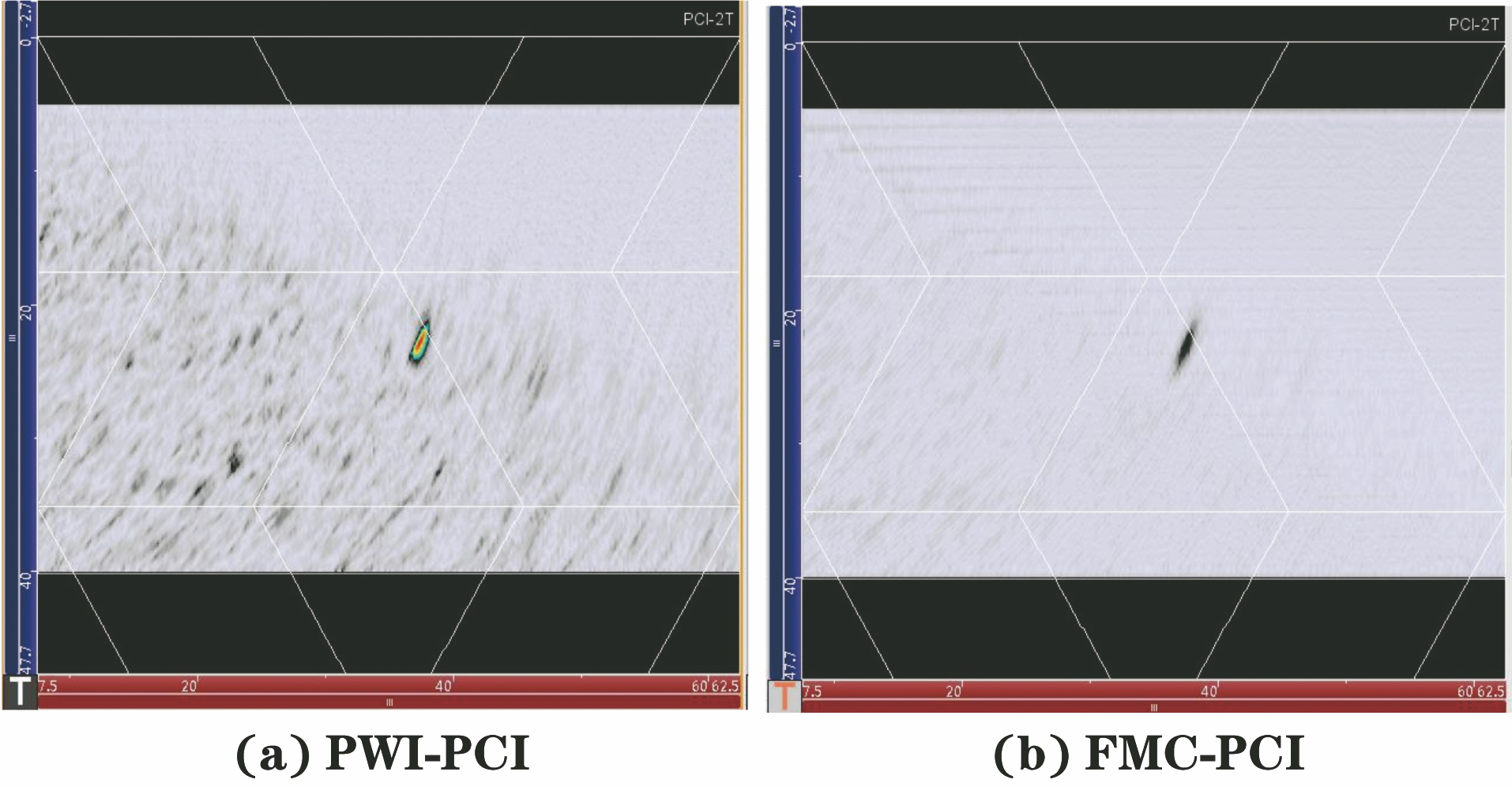

3.1 PCI检测

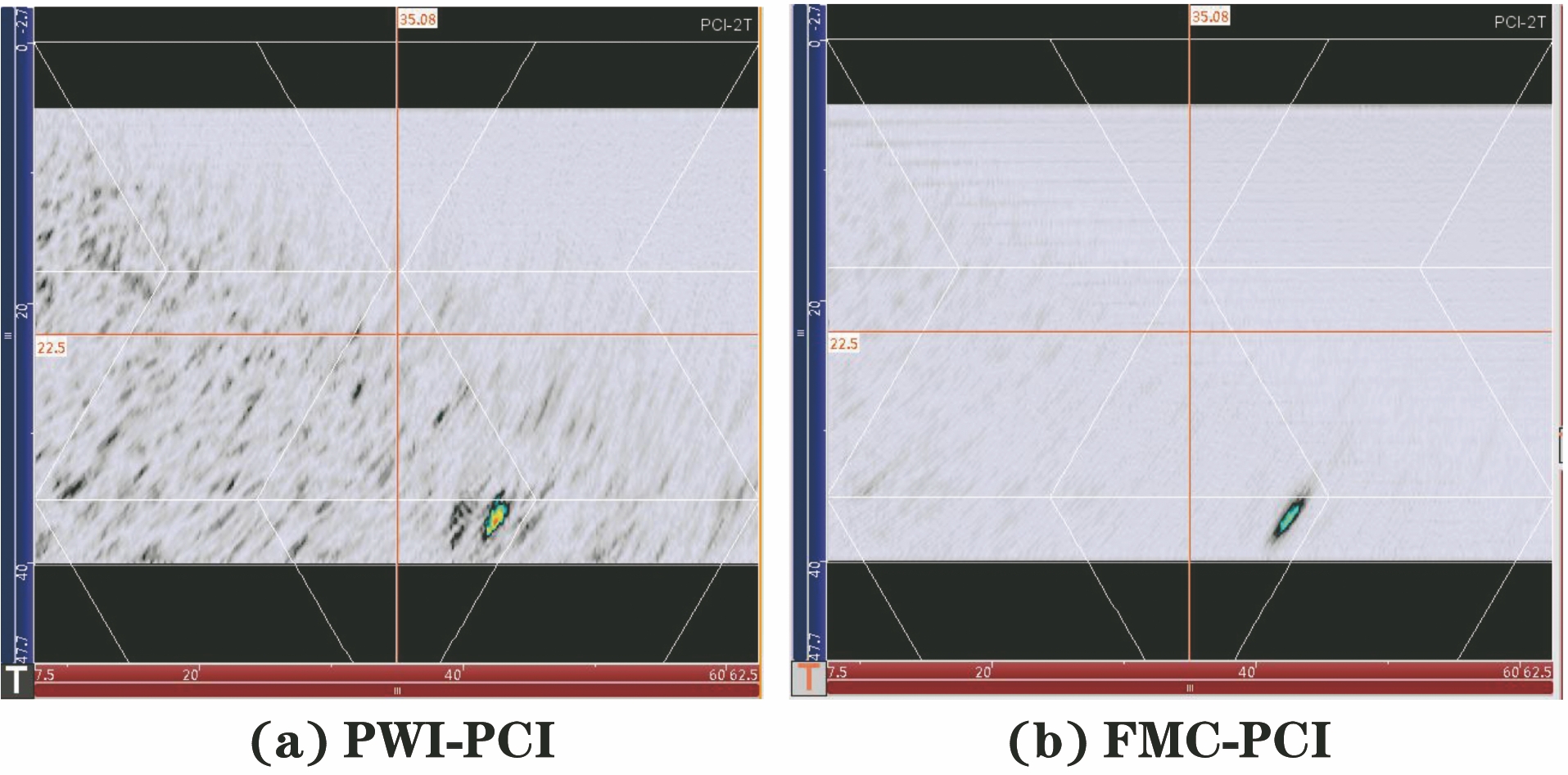

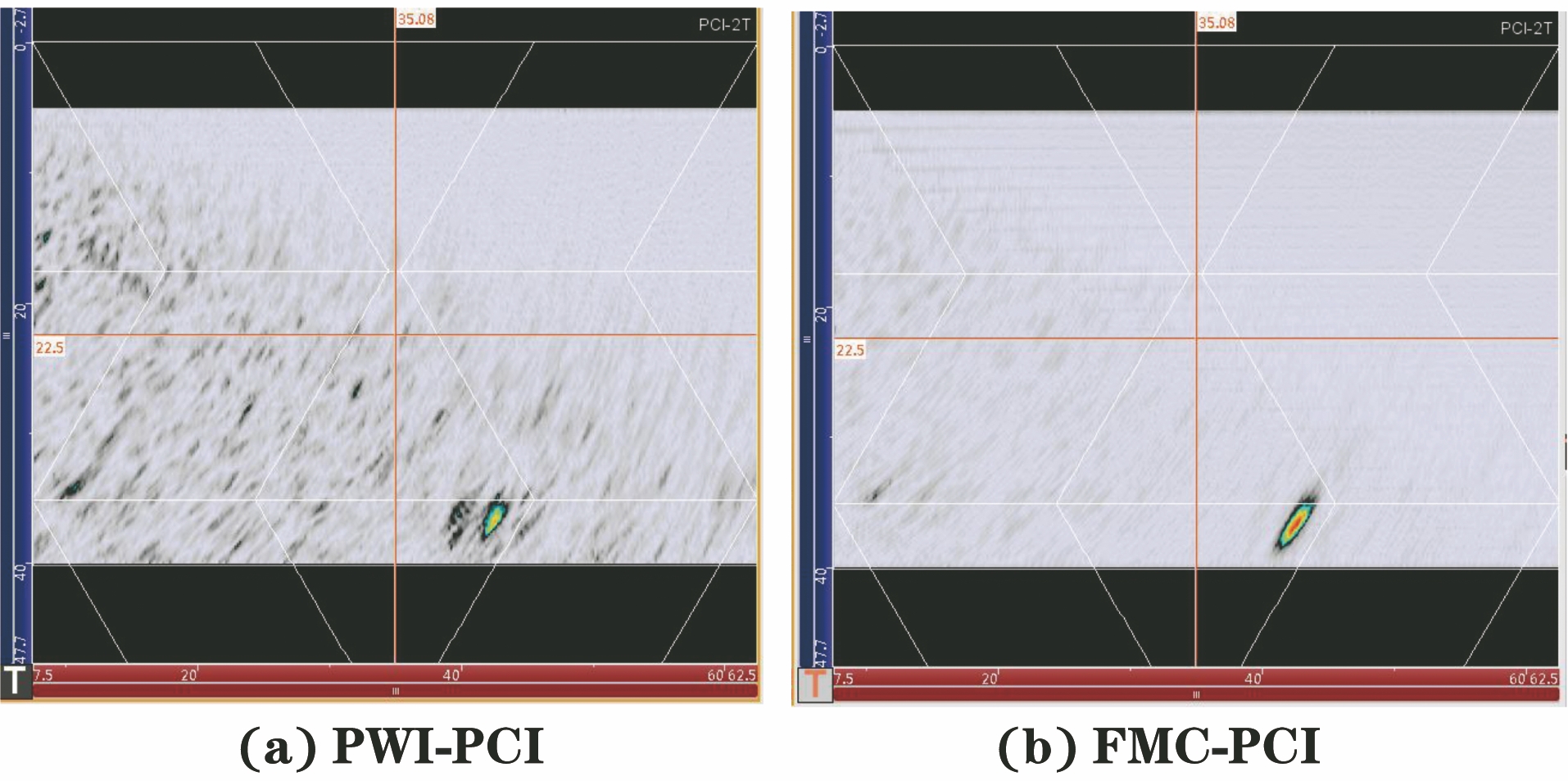

分别采用FMC、6°步进PWI激发对厚度为17 mm钛焊缝进行PCI检测,结果如图3,4所示。

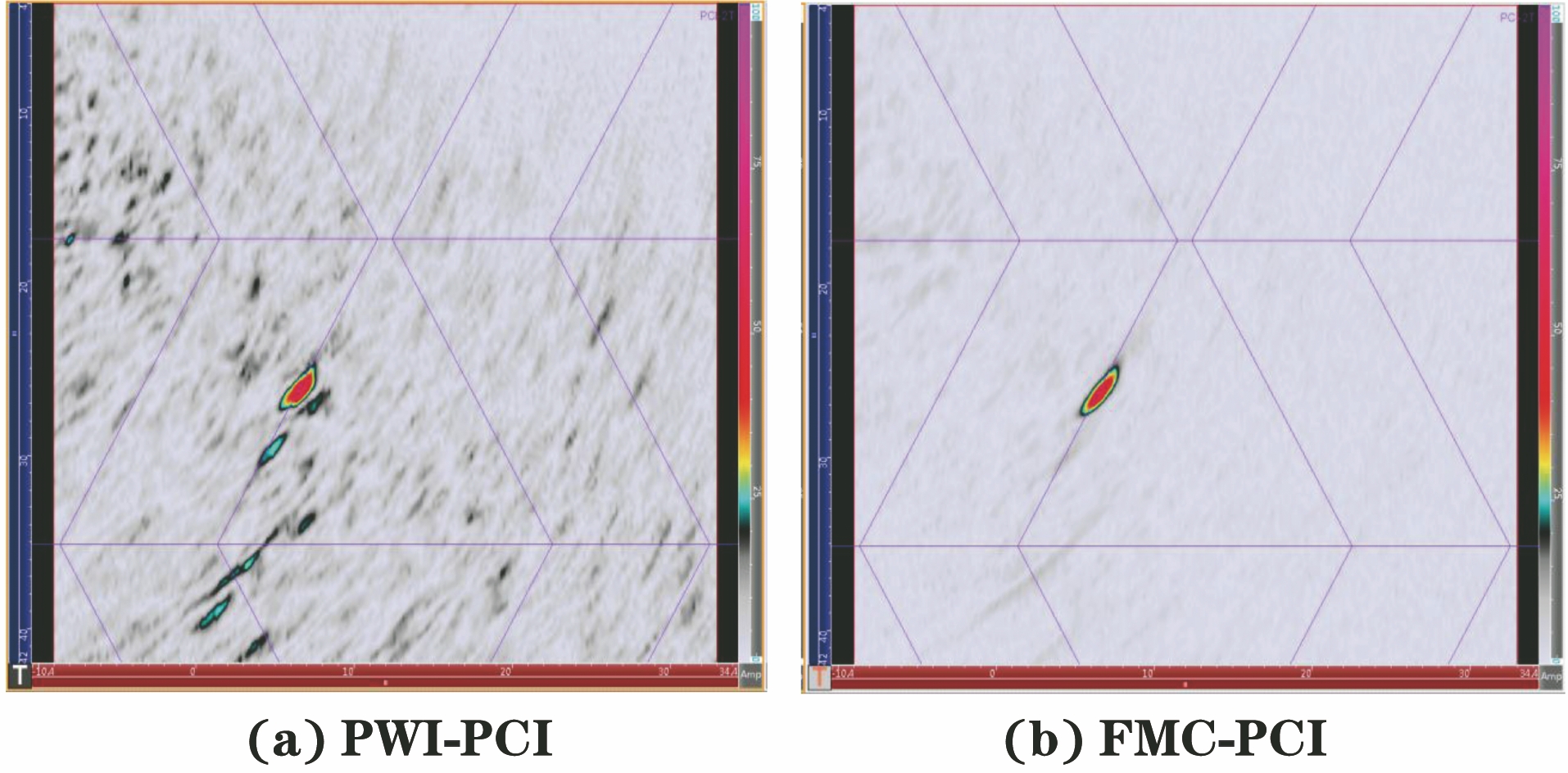

从图3,4中可以看出,FMC采集时成像最干净,质量最佳,较大孔径探头对PWI-PCI成像有一定优化效果,可有效减少激发次数较少导致的干扰信号。由图4可知,单个晶片激发时穿透力较弱,钛焊缝对侧的缺陷信号相干度较低,有漏检的可能。且由于PCI无法通过提高增益来提升信号相干度(实时成像阶段),只能采用更换探头、调整脉冲形式或长度、增加激发电压等方式进行优化。PWI-PCI与FMC-PCI成像质量对比如图5所示,可知FMC-PCI对表面槽成像的强度很低,在成像时提高增益而PCI强度并无任何变化,但如果大幅降低增益却有可能无法进行PCI成像(PCI在“无回波”的情况下无法工作)。笔者在更换探头、调整脉冲形式或长度、增加激发电压后观察到PCI成像强度的明显变化。这些调整改变了声束对钛材料的穿透力且不同探头晶片间距对PCI强度有明显影响。不同探头激发电压时的穿透力对比试验结果如图5~7所示,试验结果表明:FMC采集时,如需对厚度为20 mm的钛焊缝获得较好的信号相干程度,需将GCS-5L64探头的激发电压(双极性方波)提高至80 V以上;对于中等尺寸的阵列探头,6°步进PWI相对于FMC有过于明显的干扰信号,成像质量不佳;而2°步进PWI图像质量介于两者之间。从检测速度来看,FMC采集时数据量最大速度最慢,2°步进PWI次之,6°步进PWI最快。

对于一些较小的缺陷,PCI技术有一定局限性。虽然可获得高相干的图像,但由于无法分离小缺陷“端点”,故难以定量。图3至图7中所示缺陷高度均很小,为1~1.5 mm,其PCI图像无法分离上下端点的衍射信号,因此也无法测量这些缺陷的高度。同时PWI-TFM在检测中对缺陷端点衍射信号更加灵敏,如图8所示,FMC-PCI对坡口未熔仅能发现一个端点无法定量,而PWI-PCI可同时发现上下两个端点并准确定量。

3.2 TFM检测

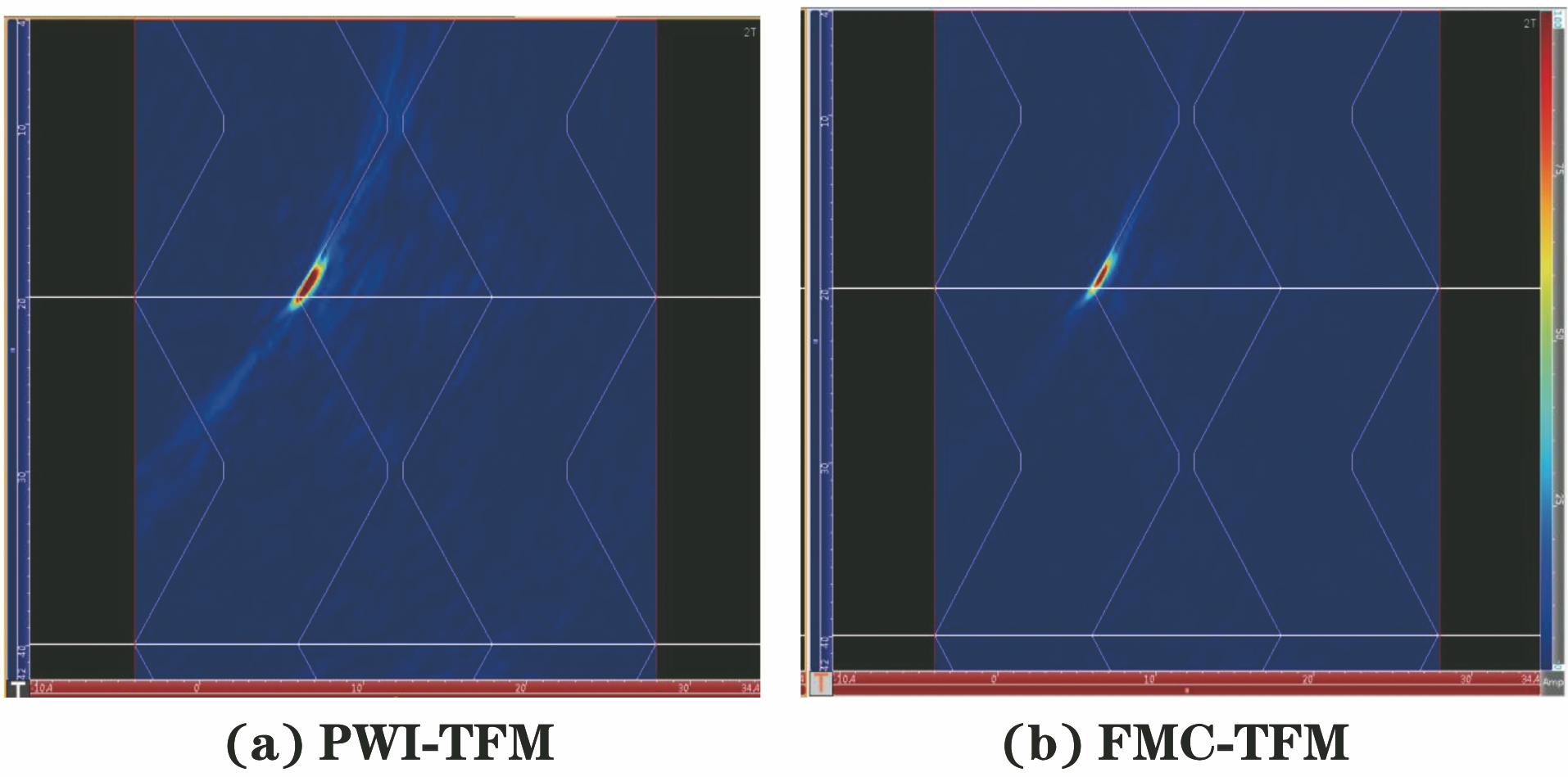

采用FMC、6°步进PWI分别对20 mm厚钛焊缝进行检测,检测结果如图9,10所示。

从图9,10中可以看出,FMC采集时图像质量与6°步进PWI的基本一致,但由于单个晶片激发时超声波对钛材料的穿透力较弱,FMC采集时整体波幅略低(无TCG);而6°步进PWI图像质量保持基本一致,其全孔径激发在钛焊缝上的穿透力较好,尤其是对侧的缺陷波幅无明显损失,不易漏检。另外,从检测速度来看,FMC采集时数据量大速度慢,而6°步进PWI数据量小且速度明显快。

与PCI相比,TFM的成像噪声水平会更高,但在高角度区域会有质量更优的信号,二者可互相印证,可综合二者信息以更好地对缺陷进行评判。钛焊缝中一个细小未熔合的成像如图11所示,可以看出TFM在一次波范围内也检测到了该未熔合缺陷,与二次波区域的高波幅信号互相印证;而PCI成像中整体噪声明显更低,但无法在一次波区域内观察到缺陷信号。同时,在缺陷定性方面,TFM成像有极高的波幅,容易正确识别微小的未熔合;而PCI成像由于相干性最大为1(100%),难以通过相干程度区分图像中的红点是未熔合还是气孔。

3.3 对置串列检测

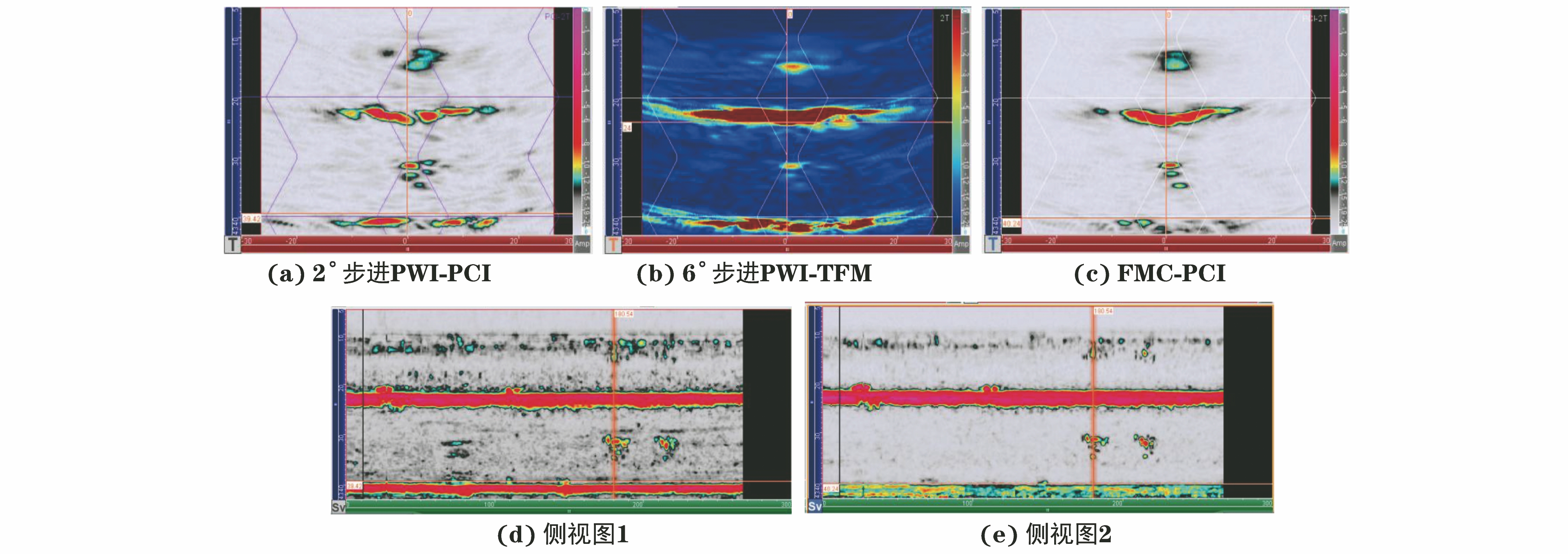

通过对脉冲回波下FMC/PWI-TFM和FMC/TFM-PCI的对比可看出,6°步进PWI-TFM可兼顾速度与成像质量,而2°步进PWI-PCI成像质量和速度均较好,FMC-PCI有最佳成像质量但速度较慢。考虑到成像算法的相似性及成像速度、质量可能存在的差异,在对置串列检测中分别采用FMC-PCI、6°步进PWI-TFM、2°步进PWI-PCI对厚度为20 mm的钛焊缝进行检测,得到结果如图12,13所示。

从图12,13中可看出,FMC-PCI的图像干扰信号最少,但相比于PWI-PCI,其上表面成像质量下降,与前文所述PCI成像对比情况相同。FMC采用单个晶片激发,能量较PWI的会弱一些,在钛焊缝检测中略显能量不足。从其侧视图中可以看出,FMC-PCI对上表面(不开口)未熔合缺陷有较大的漏检风险,而PWI-PCI对该缺陷端点成像的效果最佳,可以在定量时取得最大的便利。6°步进PWI-TFM相对于两组PCI在焊缝底面及表面轮廓的成像上更准确、清晰。但由于TFM相比PCI对面状的反射体有较高的波幅(强度)和更完整的成像效果,也会带来更大的上下表面盲区。同时,对置串列TFM在缺陷部位的波幅并不如脉冲回波的TFM组高,如果进一步提高增益,反而会使底噪变大且盲区过大; 2°步进PWI-PCI图像质量在三者中并不突出,但其检出率及缺陷信号的相干度非常好,可以从侧视图中看出,钛焊接试板内的6个人工缺陷均有很好的检出效果。在另一个不同激发电压的对比试验中发现,可以采用调高激发电压的方式进一步优化图像质量,同理调整激发脉冲、更换更大孔径探头也会有同样效果。与波幅技术不同的是,适当增加电压后噪声信号会增加,而可降低无缺陷区域的信号相干程度,对于PCI则可以减少成像时的干扰获得更干净的图谱。考虑到6°步进PWI-PCI图像质量会较2°步进PWI-PCI图像质量进一步下降,未再对其进行试验。从检测速度来看,FMC-PCI速度最慢,2°步进PWI-PCI次之,6°步进PWI-TFM最快。

3.4 综合选择

确定最终检测工艺时,主要考虑以下几个方面的因素:① 工艺是否符合产品设计标准所引用的检测标准;② 检测成像质量与评图难易程度;③ 不同组之间的关联性及互相印证的可能性;④ 检测速度是否与驱动方式相适应。各项技术的差异对比如表1所示。

| 技术类型 | 检测速度 | 成像质量 | 标准 |

|---|---|---|---|

| FMC-TFM | 慢 | 优秀 | 有 |

| PWI-TFM | 快 | 优秀 | 有 |

| FMC-PCI | 慢 | 优秀 | 缺少相关标准 |

| PWI-PCI | 较快 | 较好 | 缺少相关标准 |

| 对置串列PWI-TFM | 快 | 优秀 | 有 |

| 对置串列FMC-PCI | 慢 | 优秀 | 缺少相关标准 |

| 对置串列PWI-PCI | 较快 | 较好 | 缺少相关标准 |

在脉冲回波组的选择上,选择左右两侧各1个脉冲回波TFM组(ROI应覆盖一次和二次波含余高)进行检测。一方面,脉冲回波在标准中有大量的条款而更加容易得到符合标准的工艺[4];另一方面,TFM组可与大步进PWI组合,相比于PCI需要与小步进PWI或FMC组合的方式,效率更高且更适合现场检测。此外,脉冲回波TFM组的成像与相控阵超声成像更相似且对面状缺陷具有更好的成像能力,图谱判读时也可参考相控阵超声的经验(特征、波幅等均高度相似)。

对于对置串列组,为该组选择了PCI方式。PCI相对于TFM底波和上表面波成像更细,盲区范围更小。由于对置串列布局下TFM无法发挥其对面状缺陷成像的优势,相反在PCI方式下更容易观察缺陷端点的信号,因此PCI在定量上也显示出优势(类似于TOFD[3])。同时,PCI组相较TFM组也具备与波幅无关的优势,对耦合不良的敏感度降低且成像更干净。需要注意的是,与TFM相比,PCI可能需要比较小的PWI激发步进或用FMC方式采集数据时,会相应地降低检测速度,实际薄板工艺中检测速度仍可满足现场检测的需求,但厚板的检测速度较慢。综合以上几点,PWI-PCI在对置串列布局下整体优势明显,因此对置串列组选择PCI。

使用2个脉冲回波TFM组加1个对置串列PCI组的检测结果也可互相进行印证及补充。比如,TFM组对未熔合缺陷成像比较完整,可以看出其面状特征;而PCI组则以端点衍射信号和上端点的反射信号为主,类似于TOFD的定量方式且更直观、简单,此时对置串列PCI的定量要比TFM组更容易也更准确。再如针对细小的面状缺陷,PCI组可能无法分辨缺陷类型也无法定量,而TFM组仍有有效的定性及定量能力;相反地,如果碰到气孔类缺陷,TFM组往往波幅较低或完全无法检测到,但PCI组对于微小气孔有较好的检出能力(高相干性),可以有效补充TFM组的不足之处。

以厚度为8 mm的钛板为例,使用2组脉冲回波TFM加1组对置串列PCI(二次波和三次波)进行检测,检测结果如图14~18所示,可以看出,坡口EDM槽和坡口未熔合缺陷在不同组中均可有效发现,TFM组中可完整成像,而PCI组中可看出其上下端点的衍射信号,便于定量。需要额外注意的是,图18中TFM组由于耦合不良,出现了明显的耦合信号,这在PCI组中并不会出现,PCI在TFM受耦合影响的部位可提供有效的成像。从图15,16中可看出,上、下表面EDM槽在TFM和对置串列PCI中均可发现端点信号,而TFM组对端点信号更为敏感。图15中对置串列组未检出上表面槽的端点衍射信号,但移动探头轻微改变前端距后可发现其端点信号,具体原因有待进一步试验分析。

4. 无损检测证书挂证网结语

PCI技术作为一种与波幅无关的技术,现阶段仍有一定不足之处,但无疑对TFM的检测结果是一种很好的补充。一方面有助于缺陷在高度方向上的定量和缺陷性质的判定,另一方面,也可在耦合不良时提供较为有效、干净的成像结果。但PCI原理相较基于波幅的超声检测技术是不同的,对图谱判读也有新的要求。目前阶段,其仍适宜与波幅相关的技术结合使用。同时,使用PCI对钛焊缝检测时应考虑晶片阵列的激发方式,单晶片激发时可能会因能量不足无法接收到有效的回波进而漏检缺陷。不同于波幅类技术可以设置灵敏度或TCG(深度补偿)使波幅均匀一致,对于钛焊缝或其他衰减较大的材料,PCI检测工艺编制过程中需将穿透力作为一项基本要求来考量。

通过两组脉冲回波PWI-TFM与一组对置串列PWI-PCI的组合,实现了钛焊缝检测效率和成像质量的兼顾。其组合检测效果更优于相控阵超声与TOFD组合的效果。相对于相控阵超声,TFM成像质量更佳,而对置串列技术不仅成像比TOFD图谱更直观,还解决了TOFD上表面盲区大和适用材料少的问题。

推荐阅读: