作者简介:

徐亚亚(1976-),女,本科,高级工程师,主要从事荧光渗透无损检测工作

涡轮盘是航空燃气发动机中工作条件苛刻的转动件之一,用于安装和固定叶片以传递功率。发动机服役过程中,涡轮盘须在高温、高压、高转速工作环境下承受复杂载荷,为发动机故障多发件[1-2]。制造过程中,设计要求对其所有表面进行高灵敏度无损检测。目前,对宇航工业非铁磁性材料表面缺陷的检测,主要采用超高灵敏度后乳化荧光渗透检测方法[3-4]。

某型发动机高压涡轮一、二级盘新件在第一次整机试验后的荧光渗透检测过程中,多次发现其封严齿存在荧光迹痕显示;经分析,该迹痕显示为裂纹显示[5-6]。通过统计当年度近几月(故障发生后)生产的涡轮盘的缺陷检测情况,发现裂纹故障率高达20.6%,严重影响了产品交付。为此,笔者通过理化检验、测试试验、过程复查等方法准确确定了裂纹产生的原因和机理,为制定故障排除方案及改进裂纹返修后的荧光渗透检测工艺提供了理论依据。

1. 故障现象

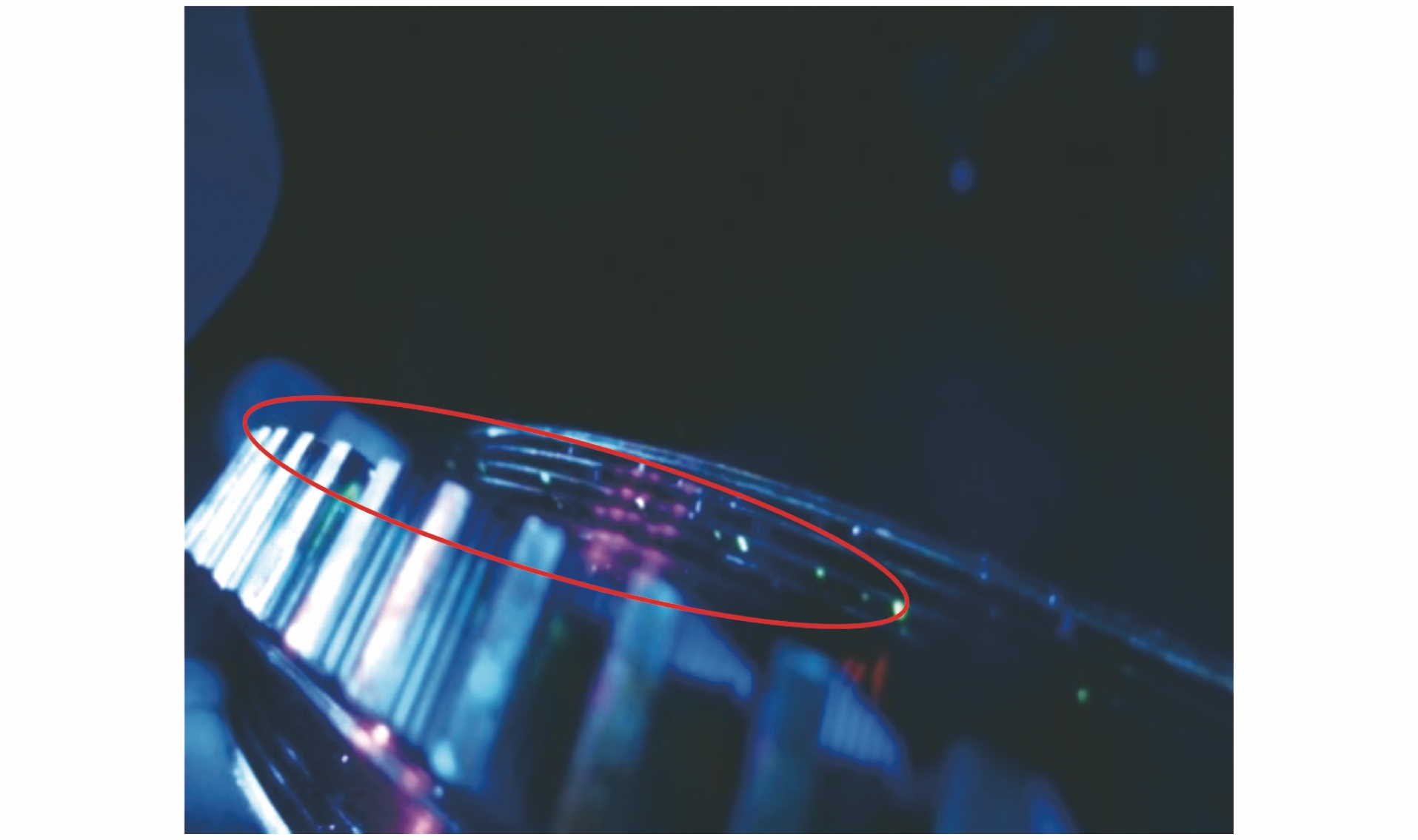

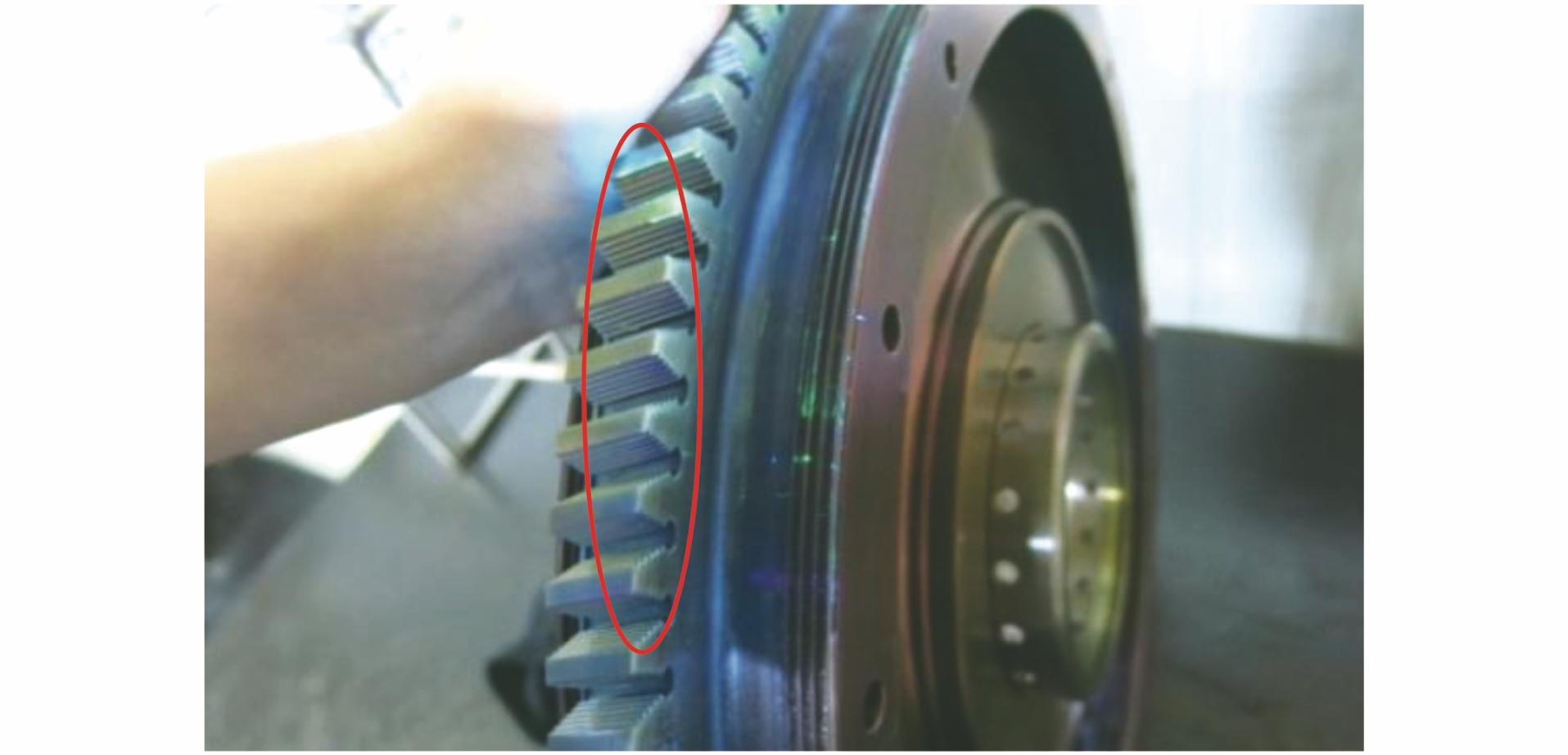

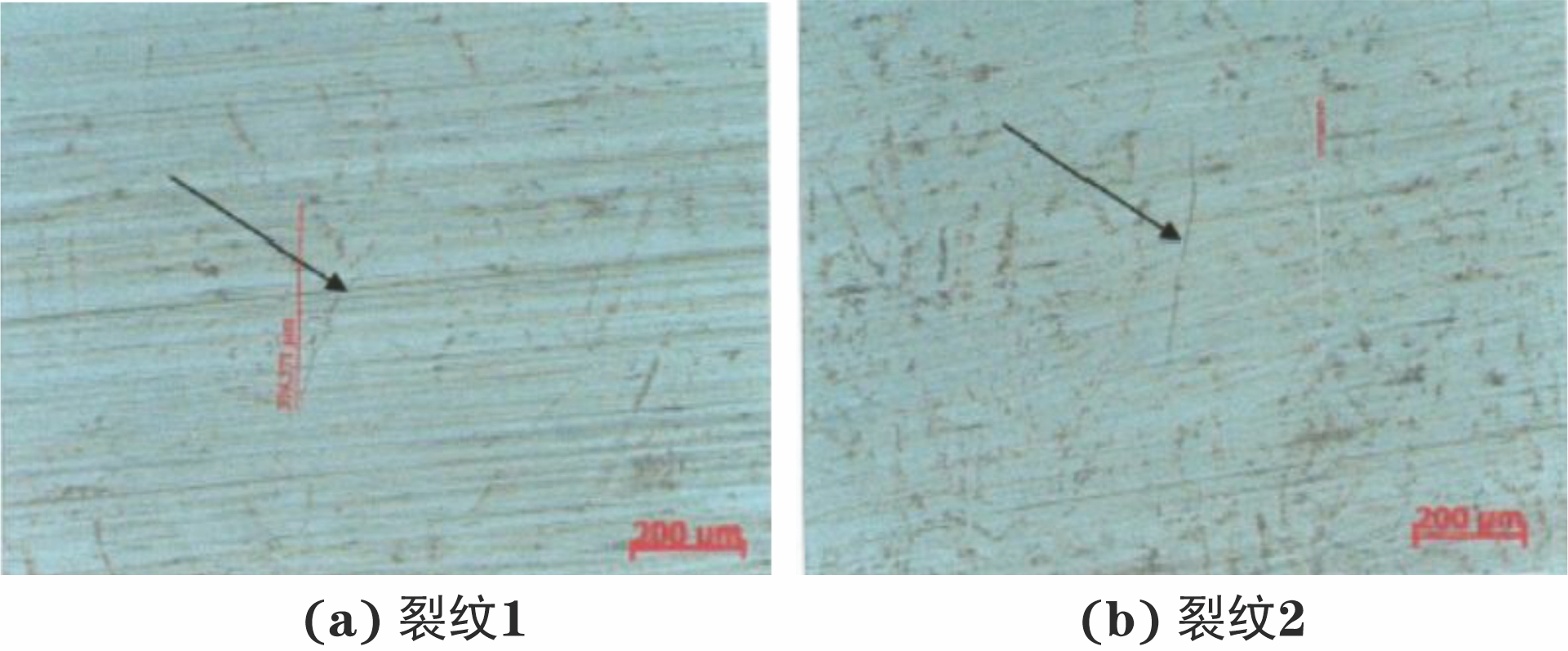

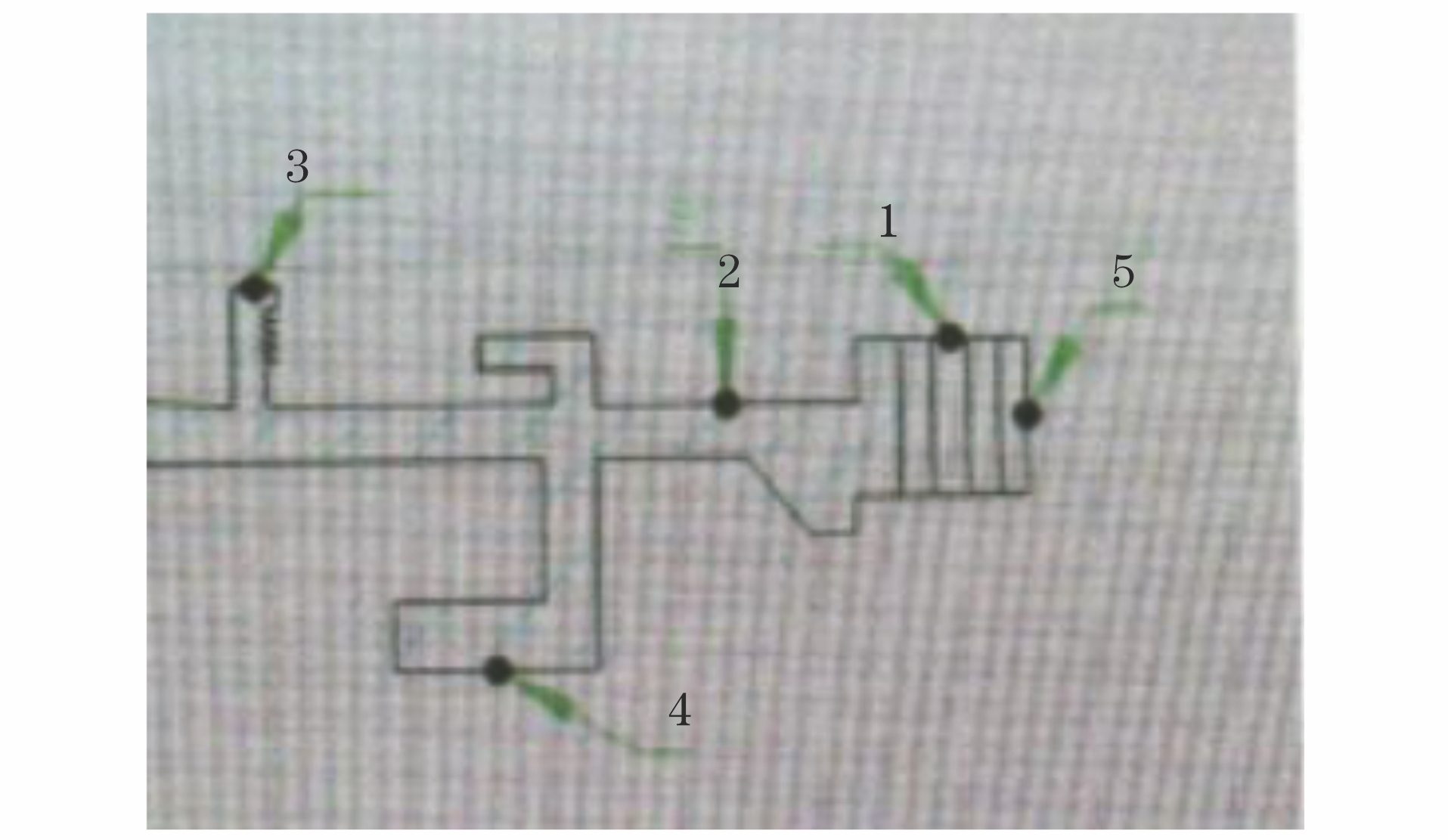

相关人员对该年度近半年涡轮盘封严齿裂纹检测情况进行统计和梳理,将其裂纹迹痕显示大致归为3类[7],如表1所示。黑光下第1,2,3类裂纹迹痕显示分别如图1,2,3所示。

结合表1及图1~3可知:第3类裂纹迹痕显示程度最严重(贯穿3个截面);第1类裂纹迹痕显示程度较轻(包含在一个截面内)。在实际工作中,对于第1类裂纹迹痕显示常采用无余量返修的方式进行去除操作。

2. 故障分析

随机选取1件高压二级涡轮盘故障件,该故障件在第一次整机试验后,荧光渗透检测时发现封严齿第三齿齿面有多条裂纹迹痕显示,主制车间委托相关单位对其裂纹成因进行分析。

2.1 外观检查

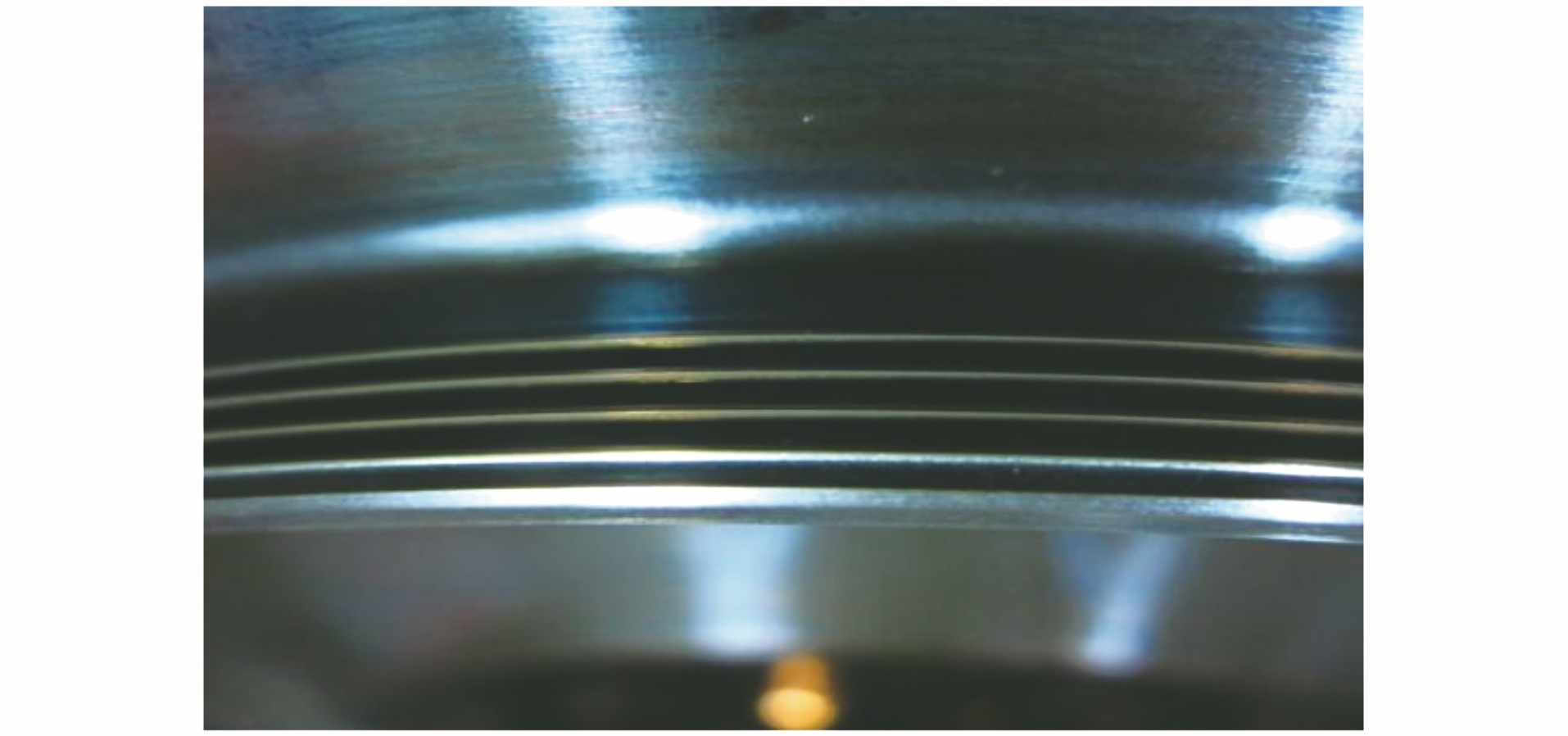

在白光下对存在裂纹迹痕显示的涡轮盘封严齿部位进行目视及10倍放大镜检查,结果中未见异常迹痕显示(见图4)。

2.2 金相检验

2.2.1 齿表面观察

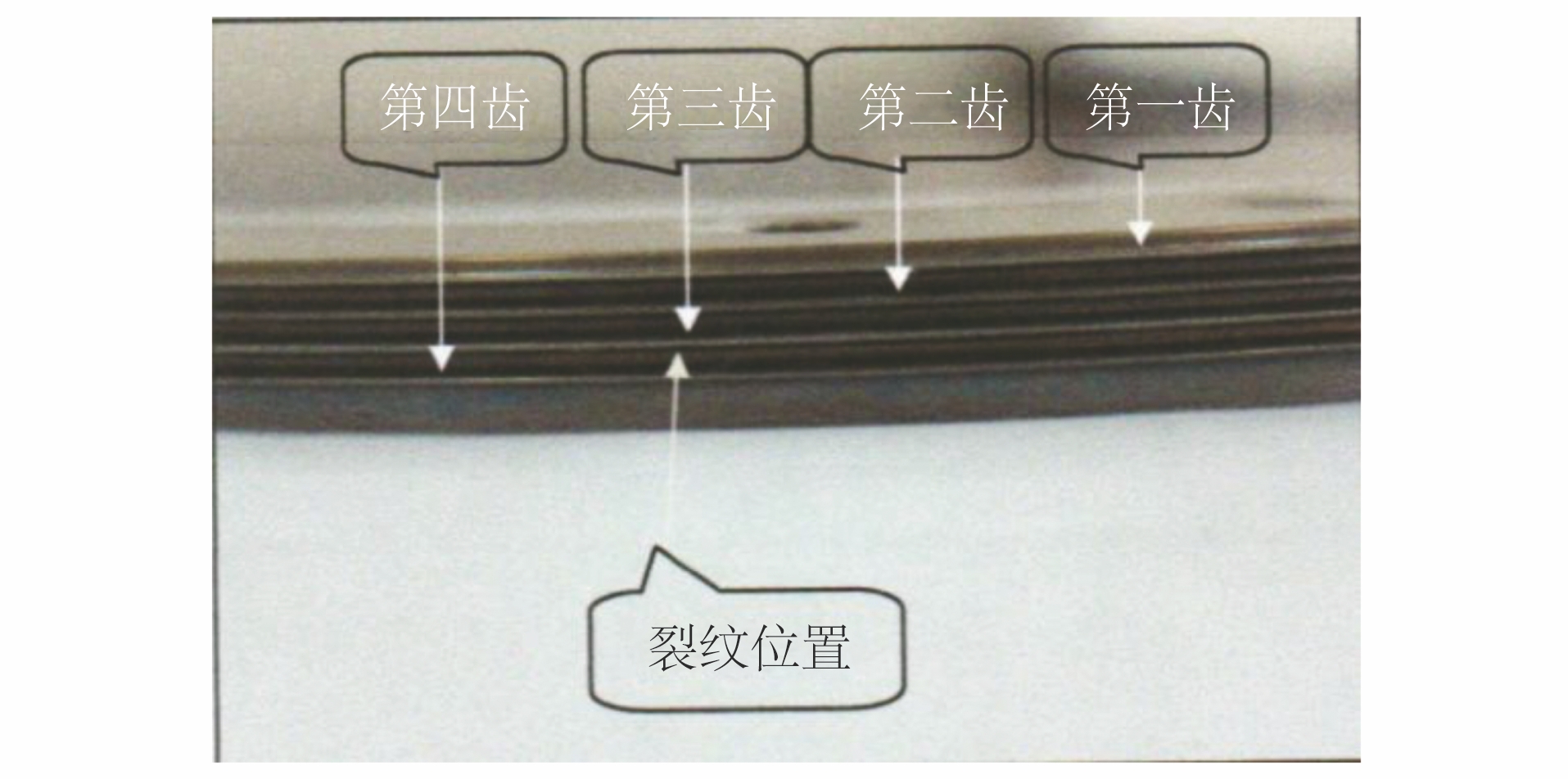

从高压二级涡轮盘荧光迹痕显示区域切取一段封严齿,其齿面形貌如图5所示,荧光迹痕显示位于封严齿第三齿齿面,其位置如图5中箭头所示。

分别对第二齿、三齿、四齿侧表面进行微观观察,发现经过腐蚀工序,零件表面均呈腐蚀后的晶粒组织形貌,第三齿(裂纹面)存在较多的应变线(结果见图6,7),第二齿、第四齿表面应变线不明显(结果见图8,9)。

2.2.2 表面完整性检测

(1)第三齿表面完整性

解剖封严齿第三齿,解剖后的截面如图10所示,对齿横截面、纵截面及齿半高进行表面完整性检测,检测结果如表2所示。在齿截面观察到一条裂纹,裂纹呈线性,走向曲折,起始于齿面,穿晶扩展,深度约为0.043 mm。裂纹两侧组织为奥氏体,未见材料及冶金缺陷,碳化物分布符合规范要求。

| 部位 | 白层 | 表面变形层 | 再沉积层 | 外来物嵌入 | 拉扯/剥落 | 皱折 | 加工硬化/应变线 | 裂纹 |

|---|---|---|---|---|---|---|---|---|

| 三齿纵向 | 局部最深约4μm | 无 | 无 | 无 | 无 | 无 | 局部,最深约28μm | 无 |

| 三齿齿高(1/2) | 未见明显白层 | 无 | 无 | 无 | 无 | 无 | 局部,最深约17μm | 无 |

| 三齿横向 | 局部最深约4μm | 无 | 无 | 无 | 无 | 无 | 局部,最深约5μm | 无 |

(2)其他齿表面完整性

对第一齿、第二齿、第四齿横截面及齿半高进行表面完整性检测,检测结果如表3所示。

| 部位 | 1齿 | 2齿 | 4齿 |

|---|---|---|---|

| 横截面 | 10μm晶粒扭曲 | 11μm晶粒扭曲 | 无 |

| 齿半高 | 17μm晶粒扭曲 | 无 | 1μm白层 |

| 17μm应变线 |

表面完整性检测结果表明,封严齿第三齿表面完整性与其它三齿相比较,未见明显差异。

2.2.3 裂纹分析

将存在裂纹的封严齿切下,用抛光布对齿面轻微抛光后进行微观观察,在齿面中部区域可见数条裂纹,裂纹垂直于加工方向,沿径向分布,走向曲折,长度约为0.4 mm,封严齿裂纹微观形貌如图11所示。

2.2.4 裂纹断口分析

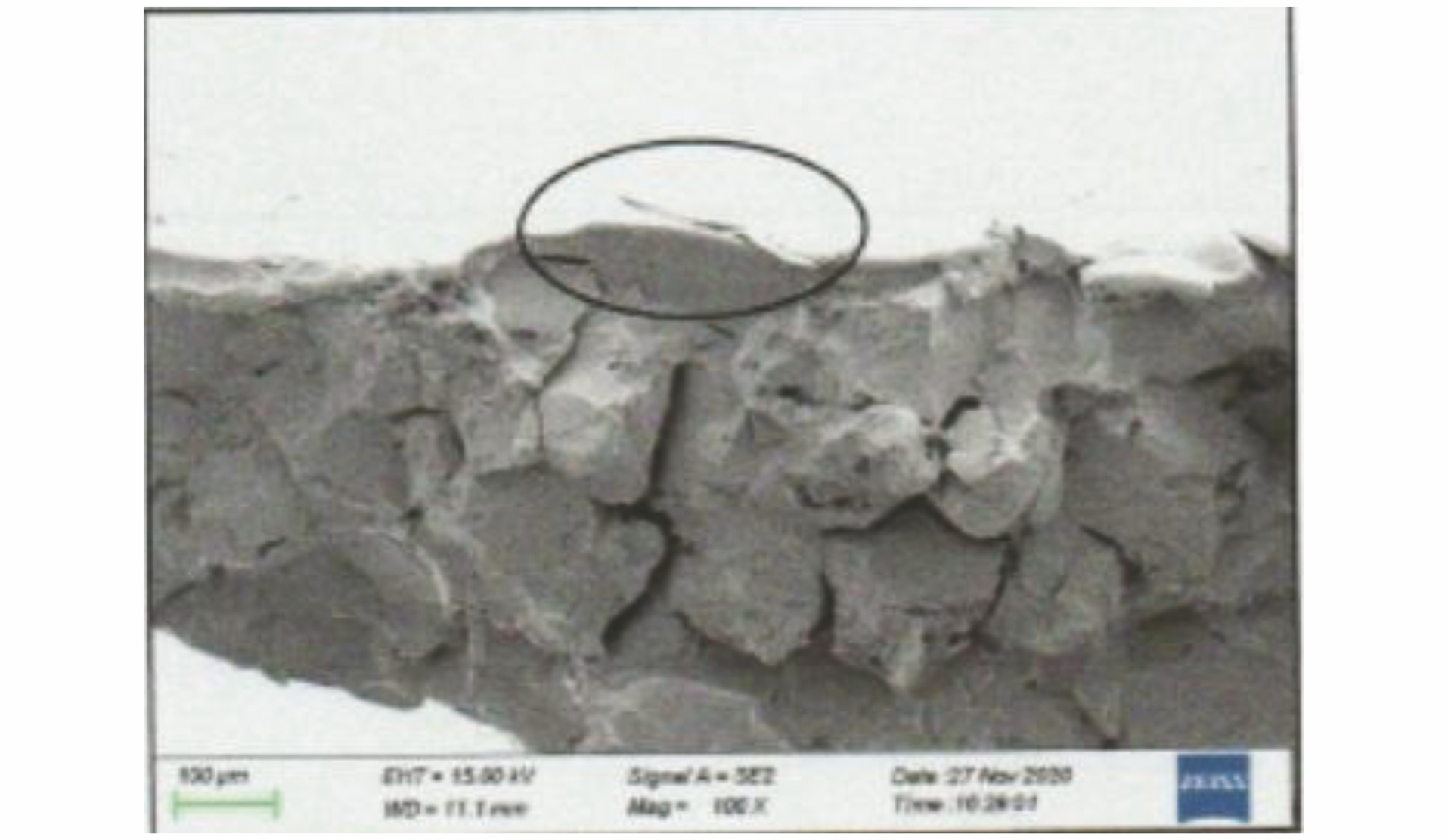

打开其中一条裂纹,对断口进行宏观观察。断口颜色为黑色,较平坦,未见明显塑性变形,可见闪光小刻面,为银灰色。

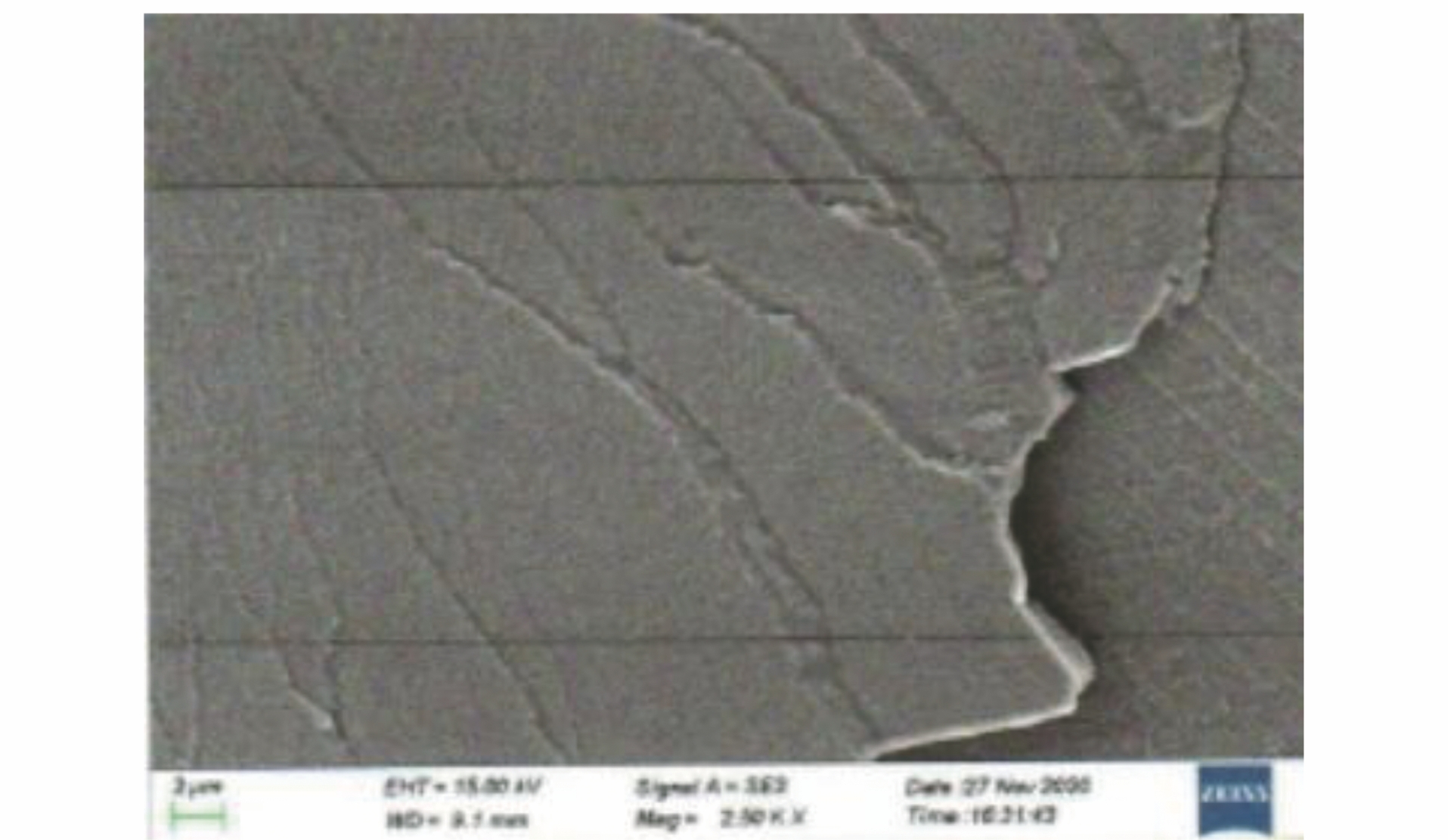

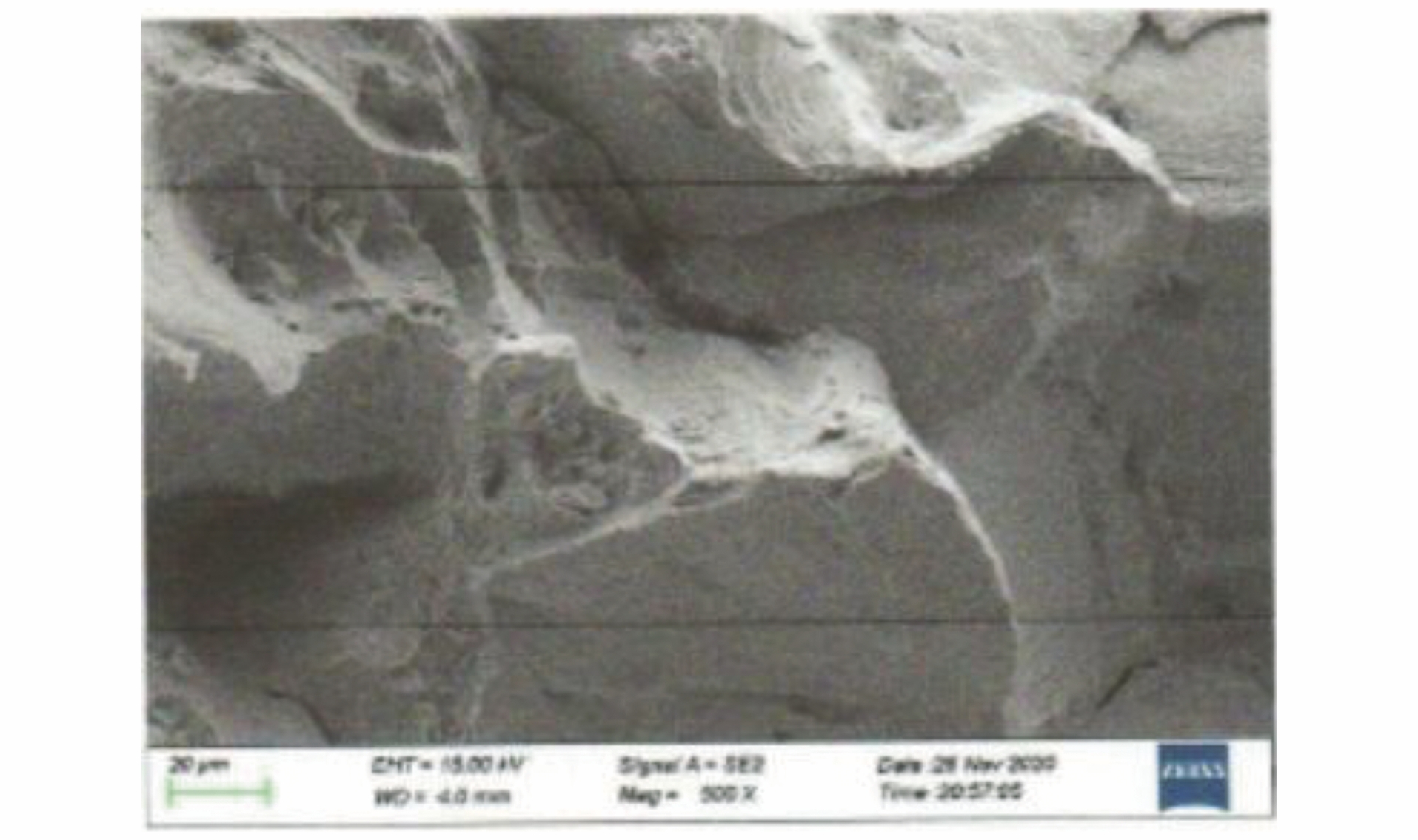

对其进行微观观察,人为断口微观形貌如图12所示,可见断口平坦,裂纹断口与人为断口有清晰界线。裂纹断口基本位于一个晶粒尺度内,呈类解理特征,根据断面放射状河流花样走向判断裂纹源区位于齿面、线源,源区附近即可观察到滑移特征,裂纹向齿厚度及高度方向扩展,深度约为0.095 mm,源区未见材料及冶金缺陷。放大观察,断口局部区域可观察到疲劳特征(见图13)。人为断口为沿晶+韧窝形貌(见图14)。

2.3 残余应力测试

选取新件和第一次整机试验后的高压一级涡轮盘两件(新机、大修件各1件)进行残余应力测试,测试部位如图15所示,测试结果如表4所示(表中“-”表示残余应力为压应力;无“-”表示残余应力为拉应力)。

| 盘件编号 | 测试部位 | 测试方向 | 测点测试点残余应力/MPa | 测试结果分析 | |||

|---|---|---|---|---|---|---|---|

| 测试1 | 测试2 | 测试3 | 测试4 | ||||

| 新件 | 1 | 周向 | -629.7 | -550.0 | -614.3 | -639.4 | (1)所有测试部位应力分布范围为908.2~-54.1 MPa (2)测试部位3应力分布范围为-696.5~-106.1 MPa (3)所有表面残余应力均为压应力,而且部分很分散 |

| 径向 | -837.6 | -671.4 | -908.2 | -793.6 | |||

| 2 | 周向 | -483.5 | -291.7 | -330.9 | -330.9 | ||

| 径向 | -624.4 | -423.2 | -722.1 | -722.1 | |||

| 3 | 周向 | -353.6 | -196.1 | -106.1 | -172.6 | ||

| 径向 | -696.5 | -700.5 | -671.6 | -637.7 | |||

| 4 | 周向 | -470.5 | -476.0 | -703.9 | -127.4 | ||

| 径向 | -849.0 | -997.7 | -617.6 | -882.4 | |||

| 5 | 周向 | -54.1 | -187.9 | -415.5 | -255.7 | ||

| 径向 | -419.9 | -352.9 | -351.1 | -223.3 | |||

| 第一次整机试验 | 1 | 周向 | -720.7 | - | -388.8 | - | (1)所有测试部位应力分布范围为-932.8~236.0 MPa (2)测试部位3应力分布范围为-478.9~165.4 MPa (3)一次试车件表面既有拉应力,又有压应力,而且分布很分散 (4)拉应力会降低疲劳强度,易产生疲劳裂纹 |

| 径向 | -897.2 | - | -721.3 | - | |||

| 2 | 周向 | 236.0 | - | -40.9 | - | ||

| 径向 | -373.4 | - | -159.4 | - | |||

| 3 | 周向 | 131.3 | 117.8 | 165.4 | -100.6 | ||

| 径向 | -410.3 | -292.6 | -337.8 | -478.9 | |||

| 4 | 周向 | -319.6 | - | -78.9 | - | ||

| 径向 | -932.8 | - | -867.0 | - | |||

| 5 | 周向 | -123.8 | - | 165.3 | - | ||

| 径向 | -357.7 | - | -557.0 | - | |||

2.4 装配过程对封严齿裂纹的影响

大修中心按涡轮转子组件定型装配工艺规程进行装配,未对工艺规程要求进行修订或者增删。另对高压涡轮转子装配过程中的所有技术要求和现场实施情况进行复查,未发现新机装配过程中存在明显异常。且在该型发动机装配过程中,严格按工艺规程检查相关尺寸。笔者复查了近几月(故障发生后)所有发生封严齿裂纹故障发动机的涡轮盘装配尺寸,包括涡轮盘跳动、同心度,封严圈同心度和外径,封严圈安装座内径、同心度,涡轮盘与封严圈配合间隙,发现裂纹盘与合格盘的各项尺寸数据呈现离散状态,不存在明显的因果关系。

3. 裂纹性质及成因分析

上述结果表明,高压二级盘第三齿裂纹为疲劳裂纹,起始于齿侧面,裂纹尺寸较小,基本位于一个晶粒尺度内。裂纹断口呈黑色,为高温氧化色,裂纹应产生于第一次发动机整机试验阶段。金相检验结果表明,盘件组织正常,碳化物符合标准要求,断口未见材料及冶金缺陷,说明疲劳裂纹的产生与材料无关。其产生原因主要为盘件表面残余应力大,涡轮盘在工作时残余应力与离心应力和振动应力发生了叠加。

4. 高压一、二级涡轮盘的荧光渗透检测

4.1 新件制造过程中的检测工艺

按标准HB/Z61—1998 《渗透检验》,对高压一、二级涡轮盘所有表面采用方法D,4级灵敏度(超高灵敏度的后乳化荧光渗透检测)进行检测,其验收标准均为QAS0203 《EPK31和INCO901材料的斯贝涡轮盘和压气机盘的质量验收标准》。盘件在进行荧光渗透检测后,再经最终检验和清洗后合格入库。

4.2 第一次发动机整机试验后的检测工艺

按标准行业规范O.P.210 《后乳化(亲水型)荧光渗透检测》 对高压一、二级涡轮盘所有表面采用方法D,4级灵敏度(超高灵敏度的后乳化荧光渗透检测)进行检测,其验收标准均为不允许有裂纹。

4.3 第一次发动机整机试验后裂纹故障件处理

对于此故障,经相关人员分析和判定后,对于表1所列的第1类裂纹迹痕显示可采用无余量返修的方式进行补救,返修后经荧光渗透检测判定缺陷去除后,涡轮盘可正常交付使用。

4.4 盘件返修后的荧光渗透检测工艺

此类裂纹一般出现在封严齿第二、三齿的局部区域,对于该区域的荧光渗透检测复检一般采用方法C(溶剂擦拭去除多余渗透剂),4级灵敏度进行检测。其具体操作流程为:预清洗(用毛刷蘸丙酮对修理部位进行清洗)→渗透30 min(刷涂方式施加)→去除(丙酮擦拭)→干粉显像(一次显像时间为15 min;擦拭后再次显像时间为10 min)。

4.5 荧光渗透检测复检工艺

某高压一级涡轮盘在第一次整机试验后的荧光渗透检测过程中,在其封严齿第3齿部位发现4处荧光迹痕显示(长度为0.5~1.8 mm),经无损检测人员评定,该4处迹痕显示均为裂纹迹痕显示(裂纹特征与表1中第1类裂纹的类似)。经主制车间返修后进行荧光渗透检测复检,复检过程中,在规范规定的显像时间(干粉:10 min~4 h)之内4处迹痕显示均未复现,检测结论为合格。

之后其他单位的相关人员大约在20 h后对裂纹返修效果进行确认时发现:原返修部位处的2处裂纹迹痕再次出现(原4处中的2处),即在涡轮盘第三齿有一条垂直于周向的裂纹,长约0.5 mm;另一条为周向裂纹,长约0.8 mm。相较于返修前此时两条裂纹迹痕显示长度均变小,荧光迹痕显示亮度变弱。

由此可见,4处裂纹迹痕显示经返修后,2处已完全去除,2处未完全去除。经分析,2处未完全去除的裂纹在正常规定的显像时间内未再现的原因有两方面:一方面,裂纹较细微,裂纹中截留的渗透液量太少;另一方面,返修过程对缺陷表面产生了不同程度的“堵塞”效果。即,渗透液在较短时间内难以回渗至零件表面而形成黑光下目视可见的荧光迹痕显示。因此,为提高此类裂纹迹痕显示的再现率,需延长其显像时间。经试验,应将裂纹返修后荧光渗透检测复检的再次显像时间延长至24 h。

4.6 改进前最终的荧光渗透检测工艺

经工艺试验,荧光渗透检测复检一般采用方法C(溶剂去除型),4级灵敏度进行检测。其具体操作流程为:预清洗(用毛刷蘸丙酮对修理部位进行清洗)→渗透30 min(刷涂方式施加)→去除(丙酮擦拭)→干粉显像(一次显像时间为15 min;擦拭后再次显像时间为24 h)。

5. 改进后盘件返修后的荧光渗透检测工艺

5.1 裂纹产生机理及危害性分析

为有效降低涡轮盘裂纹故障发生率,由相关单位牵头组织成立技术攻关团队,团队成员在进行了大量的理论研究与试验的基础上得出:高压涡轮盘封严齿加工过程中冷却不充分,导致封严齿表面存在较厚的白层及较大的残余应力。白层具有高硬度和高脆性,会导致封严齿表面,疲劳性能降低;较大的残余应力则会使封严齿表面在工作过程中承受明显超出屈服强度的周向拉应力。两因素综合作用,导致高压涡轮盘封严齿表面较早地萌生出裂纹。

另外,对于新机涡轮盘,即使在早期的使用过程中产生裂纹,裂纹扩展速度比较缓慢,不会对新机的使用寿命造成影响。

5.2 返修后荧光渗透检测复检工艺改进

在结论1的基础上,荧光渗透检测人员将该涡轮盘裂纹返修后的荧光渗透复检工艺中擦拭后的再次显像时间制定为10 min(干粉显像),如裂纹未再现,则判定其合格(即使裂纹未完全去除,但已非常细微,不会对涡轮盘后期服役的安全性产生影响)。

6. 无损检测证书挂证网结论

通过理化检验、测试试验、过程复查等方法准确确定了某型航空发动机涡轮盘封严齿裂纹产生的原因和机理,优化了该盘件荧光渗透检测复检的工艺流程,得出以下结论。

(1)高压涡轮一、二级盘裂纹故障性质属于疲劳裂纹,产生于盘件的第一次整机试验阶段。

(2)即使该类涡轮盘封严齿存在浅表面裂纹,仍可保证发动机安全使用至返厂,因此对于该裂纹故障返修后的荧光渗透检测复检工艺,其显像时间只需满足规范规定的要求即可(规范规定擦拭后干粉显像时间为10 min),无需将其延长至24 h。改进后的荧光渗透检测工艺,在保证某发动机高压一、二级涡轮盘安全服役的同时,又避免了盘件被反复打磨,缩短了零件的交付周期。

推荐阅读:

【无损检测证书挂靠】_特种设备证书挂靠_超声、射线、磁粉、渗透二级,三级证书挂靠咨询