作者简介:

赵敏(1975—),男,本科,工程师,主要从事核电站在役无损检测工作

发电机定子冷却水系统的作用是通过一个闭式的低导电率水的循环回路带走发电机定子线圈带负荷运行时产生的热量。发电机定子冷却水系统采用水内冷,由定子水箱,定子冷却水泵、冷却器、过滤器、离子交换器等组成。由于系统中管道,阀门,法兰和焊接等连接方式众多,运行过程中时常会发生泄漏,所以在大修或运行中需要对系统进行检漏。目前常规的注水检漏法和压降法对于小漏率不敏感,难以检出。氦检漏作为公认的高灵敏度检漏方法可以有效地解决这一难题。

无损检测证书挂靠采用氦检漏方法检测核电厂定子冷却水系统的泄漏缺陷。试验结果表明,所提方法能够准确地确定漏点位置,为维修工作提供支持,可用于核电厂定子冷却水系统的在役检查及失效分析。

1. 定子冷却水系统泄漏危害

1.1 漏氢

发电机正常运行时充有氢气,其漏氢量(率)是汽轮发电机组运行的主要技术指标之一,也是发电机安全性评价的一个重要指标。发电机的漏氢部位有很多,定子内冷水管路漏氢是其中之一。发生水渗漏时,可能会引起发电机定子接地及发电机进水事故;定子冷却水系统漏入氢气,降低了氢压的额定值,从而影响发电机出力,甚至引发着火爆炸,造成主设备损坏以至机组停机[1]。

1.2 漏气

发电机定子冷却水系统中可能存在产生负压真空的位置,如果密封不好,空气就会沿该处进入系统,导致系统氧含量的升高。发电机定子绕组的导电线棒材料为铜,一旦冷却水中的氧含量过高,极易对铜管造成氧腐蚀,威胁发电机的安全稳定运行[2]。

2. 氦检漏原理及方法

氦检漏是应用最广泛的一种检漏方法,其利用氦质谱仪进行检测,检漏时示踪气体氦气及其他成分的气体通过漏孔泄出;泄漏出来的气体进入检漏仪后,即可被有效检出,从而达到检漏的目的,通过标准漏孔的比对方法就可以判断漏孔对氦气的泄漏量。

氦检漏的方法有很多种,根据定子冷却水系统的特点和检测时机不同,可选择不同的方法实现检漏。停机大修查漏通常采用正压吸枪法,先整体排查有无外漏,再重点关注系统边界。在运行过程中如果系统氧含量升高是系统外漏引起,此时通常采用正压吸枪法和负压采样法进行检漏。

2.1 正压吸枪法检漏

正压吸枪法氦检漏是通过对被检系统充入一定压力和浓度的氦气混合气体,保压一段时间后,利用氦检漏吸枪技术在怀疑泄漏点进行泄漏检查,此方法灵敏度高达10−7Pa·m3·s−1数量级,比传统的泄漏检测方法至少高出2个数量级。

2.1.1 大修期间检漏过程及要求

(1)系统清洗,干燥

检测开始前首先对系统进行清洗,干燥。杂质有可能堵塞漏孔,若不清洗疏通,可能导致漏检。清洁完成后应该尽快检漏,放置时间越长,空气中的水分越可能堵塞小漏孔。

(2)检漏仪校验

吸枪与质谱检漏仪连接启动后,将吸枪移至正压校准漏孔出口侧,校验仪器的读数。质谱检漏仪应在校验后使用并在试验期间每1~2 h校验一次。质谱检漏仪的检漏率应高于设备所允许漏率至少1~2个数量级。

(3)内部加压,保压

向系统中充入一定浓度的氦气(通常采用氮气和氦气进行混合氦气体积比浓度大于10%)。

按标准要求进行保压,保压的目的一是保证气体在系统中充分混合,二是排除大漏的存在。

为保证检测灵敏度,通常在系统中气体最难到达的位置进行灵敏度试验,满足要求后进行检验。

(4)检查

系统保压一段时间后(大于30 min),用扫描率不大于25 mm·s−1或更慢的速度在距离被检表面不大于3 mm 的范围内用吸枪吮吸(从下至上进行)。

如检测点较多或检测面积较大时,可将该部分用塑料薄膜完全罩住并用胶带封住,以使泄漏的氦气进入罩中,氦罩检漏现场如图1所示,泄漏率可表示为

式中:V为薄膜的大概体积;ΔP为薄膜中氦气压力变化值;Δt为保压时间;CHe为充氦浓度。

2.1.2 运行期间检漏

运行期间与大修不同,系统自身已带压,针对这种情况,通常对水箱上部气体空间充入一定浓度的氦气,采用吸枪法进行检验。由于水箱上部气体空间压力要求比较低,工作压力为10~15 kPa,一次充入氦气不能满足浓度要求,通常通过气体置换,用氦浓度仪进行测量,保证氦气浓度满足标准范围。为了提高漏点检测率,通常对重点怀疑部位(例如法兰及其他接头的密封面、焊缝部位、不匹配封接部位、出现应力集中的部位、多次补焊的部位、长期遭受腐蚀的部位)进行累积法检测。

2.2 负压采样法检漏

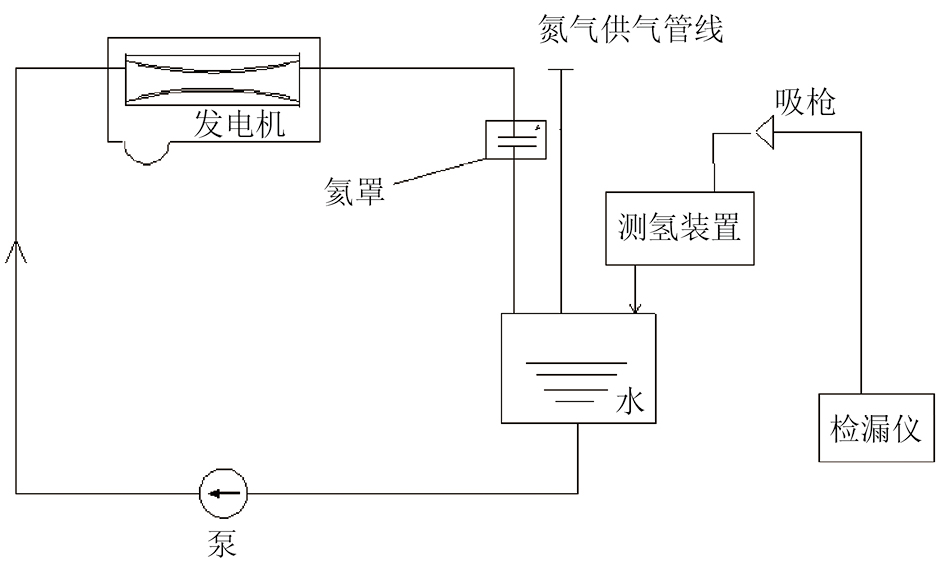

负压采样法是介于负压法和正压法之间的一种方法。示漏气体氦气施加在系统外面,如果系统中有真空负压区域且有漏点,示踪气体可通过漏点进入系统中并进行循环,使用一个与检漏仪连接的吸枪在循环的排气出口处采集示踪气体的含量,从而判定漏孔的位置及漏率大小,负压采样法原理如图2所示。

负压采样法检漏通常是在机组运行期间进行的,由于水箱、水泵等在距地面-7 m位置,发电机位于距地面+8 m位置,存在高度差,定子冷却水的流动一般采用循环泵传送的方式进行,但是在流动过程中,一旦某种原因引起了断水,而竖直管道中的水会在重力作用下回到水箱,此时15 m的水柱会对发电机内部的定子线棒内产生抽吸作用,形成真空负压状态。

由于定子冷却水系统为正压系统,只有极少数区域为负压,氦检漏过程中如果直接采用喷枪对怀疑部件进行喷氦检漏,检测灵敏度比较低,漏点检出率低。为了提高氦质谱检漏法的检漏灵敏度,在检测过程中通常采用塑料袋对怀疑部件进行密封,然后在塑料袋中充入氦气进行定向累积,氦气由于压差进入系统循环后,在定子水箱气侧可以被探测到,从而达到检漏的目的,怀疑部件的氦检漏现场如图3所示。

3. 案例分析

2021年国内某电厂机组定子冷却水系统运行期间,氧含量超标达532 ppb(百万分之一),不满足法规要求。该电厂要求对定子冷却水系统进行在线查漏。

根据运行情况分析,发电机进水侧为正压系统,一般不存在负压区域,空气进入系统的可能性很小,不会对系统的氧含量产生影响;在发电机定子冷却水出水侧,由于水自身重力的作用加上循环泵动力作用,在定子冷却水出口位置到循环泵的进口之间,管道容易产生负压空间,空气会通过管道上的法兰密封面、阀杆等位置进入到系统中,造成系统氧含量升高。

对系统可能存在的漏点区域,前期维修人员对系统怀疑部件进行保鲜膜包裹和涂覆黄油,观察一段时间后发现氧含量下降不明显后决定采用氦查漏方案进行检漏,漏点区域包括:① 法兰密封面;② 阀门填料函及阀杆;③ 焊接接头;④ 隔离阀内漏。

第一阶段对定子冷却水箱人孔、法兰及其相连管道法兰、阀门密封面进行正压累积吸枪法氦检漏,充氦压力为30 kPa,发现定子冷却水箱上方(泄漏位置见图4)阀门出口存在超过本底4个数量级的超标泄漏;定子水箱人孔存在超过本底1个数量级的超标泄漏。维修处理后,氧含量未见明显下降,位置1,2的检验数据如表1所示。

| 受检部件位置 | 仪器系统本底读数/Pa · m3· s−1 | 受检部件仪器读数(返修前)/Pa · m3· s−1 | 受检部件仪器读数(返修后)/Pa · m3· s−1 | 系统氧含量(返修前)/ppb | 系统氧含量(返修后)/ppb |

|---|---|---|---|---|---|

| 位置1 | 2.0×10−10 | 3.0×10−6 | 2.0×10−10 | 532 | 532 |

| 位置2 | 2.0×10−10 | 4.0×10−9 | 2.0×10−10 |

对漏点位置及运行情况进行分析,发现两处漏点位置为微正压部件,虽然漏点位置漏率较大,但气体只能从系统内部向大气中泄漏,空气无法通过漏点位置进入到系统当中,泄漏不会造成系统氧含量的升高。返修后漏点消失,系统氧含量没有发生变化,与理论分析结果一致。

第二阶段对3台定子冷却水循环泵进口至发电机定子冷却水出口相连管道阀门、法兰,定子冷却水回水管阀门、法兰进行负压采样法氦质谱检漏。此检测区域部件运行期间为整体正压部件,检漏灵敏度比负压部件的低,为了提高检漏灵敏度,检漏开始前使用塑料布对被检部件进行密封,然后充入氦气,增加氦气在漏点区域的停留时间及浓度。检测过程中发现定子冷却水循环泵存在超过本底1个数量级的超标泄漏显示,定子冷却水回水管2处法兰存在超过本底3个数量级的超标泄漏显示(见图5)。对法兰维修处理后,再次对其进行检测未发现泄漏显示,氧含量明显下降,后观察系统氧含量下降到93 ppb,由于系统处于运行阶段,该部件无法彻底进行维修,氧含量略高于法规标准值,经讨论决定将该缺陷转至大修阶段处理,维修处理后位置3,4的氧含量检验数据如表2所示。

| 受检部件位置 | 仪器系统本底读数/Pa · m3· s−1 | 受检部件仪器读数(返修前)/Pa · m3· s−1 | 受检部件仪器读数(返修后)/Pa · m3· s−1 | 系统氧含量(返修前)/ppb | 系统氧含量(返修后)/ppb |

|---|---|---|---|---|---|

| 位置3 | 3.0×10−10 | 5.0×109 | 3.0×10−10 | 532 | 93 |

| 位置4 | 3.0×10−10 | 6.0×10−7 | 3.0×10−10 |

通过对漏点返修后系统氧含量的变化情况进行分析,证明此管段的确存在真空负压区。空气通过漏点进入系统中,造成系统氧含量偏高,与前期分析结果一致。

4. 结语

定子冷却水系统氦检漏和处理是一项烦琐复杂的工作,由于系统贯穿多个楼层,检验范围广,且在线查漏时的限制条件多,故检漏前必须仔细分析系统的运行特点和漏点可能存在的区域,并进行逐项排查,才能运用氦质谱检漏仪进行高效和准确地检漏。

笔者通过对国内某电厂机组定子冷却水系统进行在役期间的氦检漏,分析维修处理前后的氧含量数据,确定了泄漏的位置,试验结果表明所提系统能在服役期间安全可靠地运行,同时对火电机组的定子冷却水系统检漏提供了检漏经验。