聚乙烯(PE)管道由于具有耐腐蚀、密度小、易于焊接、绝缘性能好、表面光滑等特性,被广泛用于油气运输、城市建设、电缆保护、能源化工等领域,其产量和使用比例逐年增加。在PE管道用增加的同时,管道缺陷问题导致的事故率也随之增加,PE管道外壁缺陷形式在其制造、安装、服役过程中表现不同,最为严重的外壁缺陷类型包括服役过程中侧向外力冲击和沙石挤压摩擦造成的外壁减薄缺陷和强压引发的裂纹[1-2],两种缺陷的平面尺寸评估指标中,减薄缺陷的面积和裂纹的长度备受关注,因此,及时发现PE管道外壁缺陷并对其进行无损定量评估,对于确保PE管道的完整性和安全性,预防油气泄漏等安全事故的发生至关重要。目前针对PE管道的无损检测方法有射线检测技术[3]、超声检测技术[4-5]、红外热成像技术[6]等,但这些方法均有一定的优缺点与局限性[7]。

微波检测作为新兴的电磁无损检测技术,有着无电离辐射、非接触检测的特点。微波在空气和介电材料中传播时的损耗较小,非常适合于非金属管道的检测[8-9]。近年来,国内外针对PE管道的微波检测进行了不少研究,有学者采用新型微波检测技术对含有孔洞、夹杂和焊缝等缺陷的PE管道热熔接头进行检测,检出了焊缝中微小的孔洞缺陷。RAHMAN等[10]使用K波段、Ka波段矩形波导和K波段圆波导对内壁和外壁均存在孔洞的PE管道进行检测,检测结果表明,矩形波导对PE管道的检测性能更好,可以清楚检测到PE管道内部孔洞缺陷。GHASR等[11]使用Ka波段矩形波导,结合合成孔径(SAR)技术对PE管道内壁的裂纹缺陷进行了检测。CARRIGAN等[12]在PE管道内爬行的检测机器上搭载了K波段的矩形波导来检测PE管道外壁裂纹和孔洞缺陷,扫描结果显示该系统可识别宽度和深度均为1 mm的裂缝,且裂缝平行于波导的磁场方向时,检测效果最好。雒明世等[13]采用微波检测技术对PE管道内部缺陷进行检测,并提出一种基于PCA杂波抑制的成像增强方法,结合阈值分割技术提取出缺陷信息并对其进行定量评估。目前微波检测主要应用于PE管道管壁缺陷检测,其成像方法与缺陷尺寸的评估有待进一步研究。

文章集中研究PE管道外壁缺陷微波检测及定量评估的可行性。通过数值仿真,探究PE管道外壁缺陷在Ka波段微波检测中的信号响应特性。搭建微波PE管道检测试验系统及平台,采集试验数据,对回波数据采用奇异值分解法进行杂波抑制,结合仿真所得最佳检测频段,选择最佳成像频点后利用波谱重构成像算法进行可视化成像。试验结果表明,在图像后处理中应用融合及插值处理,可得到包含所有缺陷的清晰图像,在缺陷定量评估中利用阈值分割二值化和Regionprops统计函数,可以评估缺陷位置与平面尺寸信息。

1. PE管道微波检测原理及有限元仿真

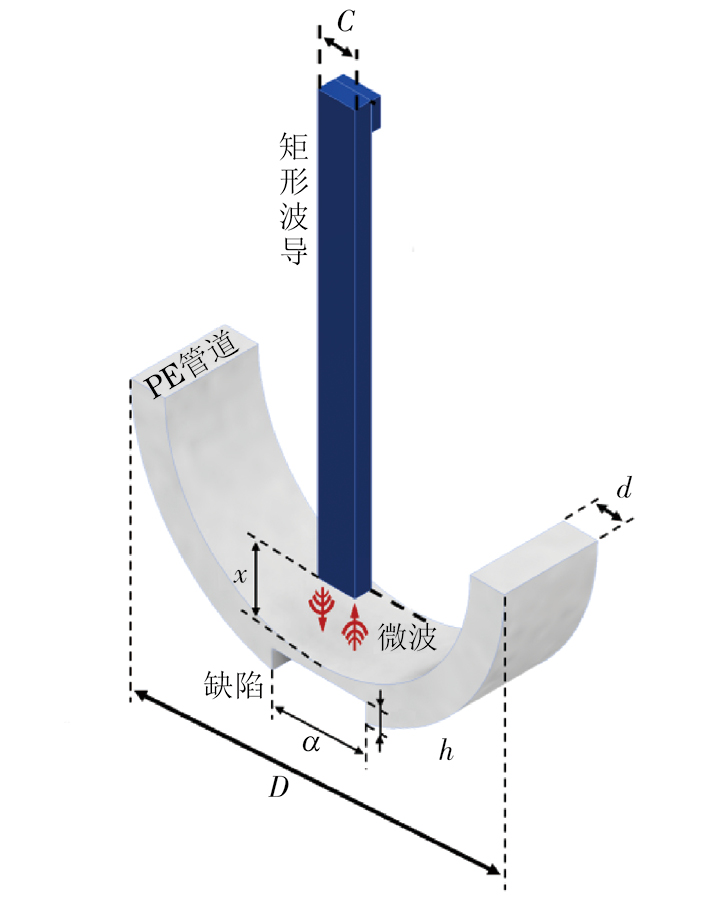

PE管道外壁缺陷微波检测原理如图1所示,开口矩形波导发射一定带宽的微波经过提离距离传播至PE管道内壁,在空气-PE界面处发生反射与透射,透射波传播到PE管道外壁时发生反射,反射波沿原路径返回,矩形波导接收并输出检测回波信号。进行检测时,矩形波导与PE管道相对转动,当其转动至PE管道外壁缺陷处时,介电常数的变化导致微波反射信号幅值、相位等电场参数均发生变化,试验中反射波的能量大小由散射参数S11表征,通过分析有无缺陷处S11信号的变化即可获得PE管道外壁缺陷信息。基于以上检测原理,建立对应有限元仿真模型,为兼顾穿透性与分辨率,检测波段选择Ka波段,仿真模型包括矩形波导与含有缺陷的PE管道,仿真模型参数如表1所示。

| 管道公称外径D/mm | 管道壁厚d/mm | 提离x/mm | 管道相对介电常数εr | 缺陷宽度a/mm | 缺陷深度h/mm | |

|---|---|---|---|---|---|---|

| 160 | 14.6 | 2 | 2.3 | 减薄缺陷 | 30 | 2~6 |

| 裂纹 | 2 | |||||

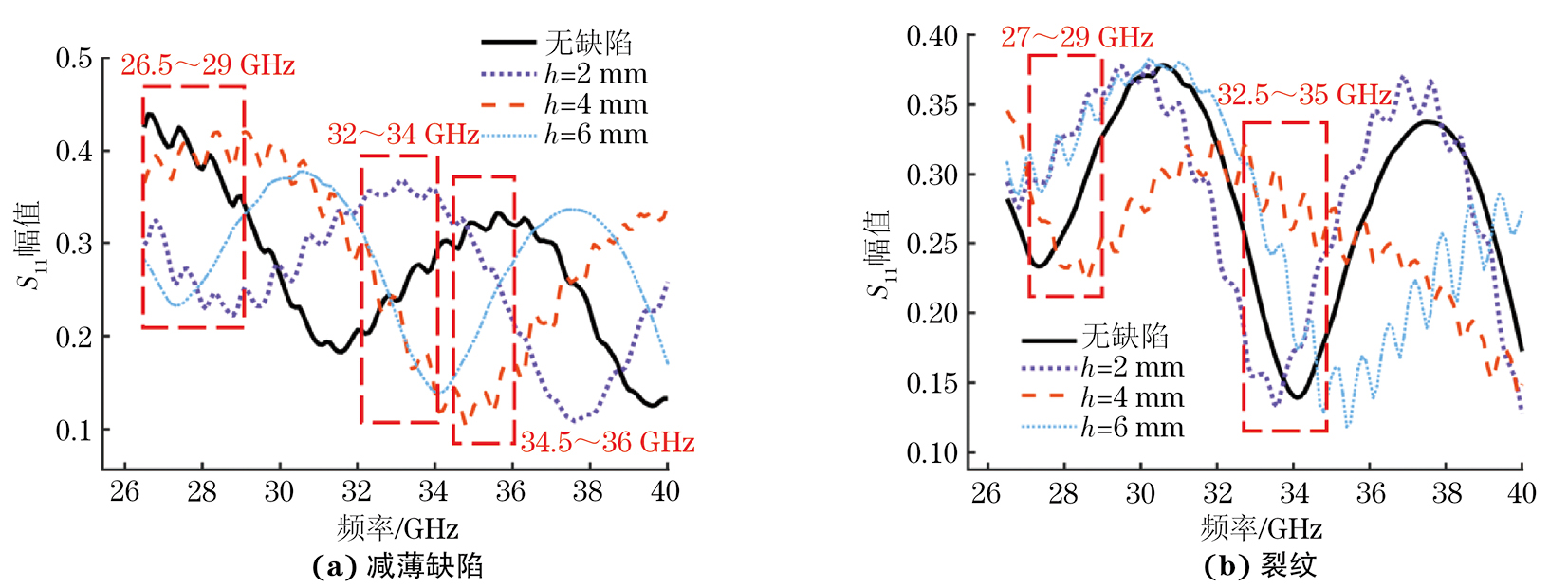

为了研究不同深度减薄缺陷和裂纹在Ka波段的S11信号响应特性,改变缺陷深度h,仿真得到的S11信号输出为复数形式,实部和虚部随频率连续变化,不同减薄缺陷深度下S11信号复数模与频率的关系曲线如图2(a)所示,可以看出,在26.5~29 GHz频段,2 mm深度缺陷和6 mm深度缺陷与无缺陷处的S11信号幅值(无量纲)差异明显;在32~34 GHz频段,2 mm深度缺陷与无缺陷处的S11信号幅值差异明显;在34.5~36 GHz频段,4 mm深度缺陷与无缺陷处的S11信号幅值差异显著。仿真得到的不同裂纹缺陷深度下S11信号复数模与频率的关系曲线,如图2(b)所示,可以看出,在32.5~35 GHz频段,2 mm深度缺陷和6 mm深度缺陷与无缺陷处的S11信号幅值差异明显;在27~29 GHz频段,4 mm深度缺陷与无缺陷处S11信号幅值差异显著。

2. PE管道微波检测试验

2.1 微波检测试验平台搭建

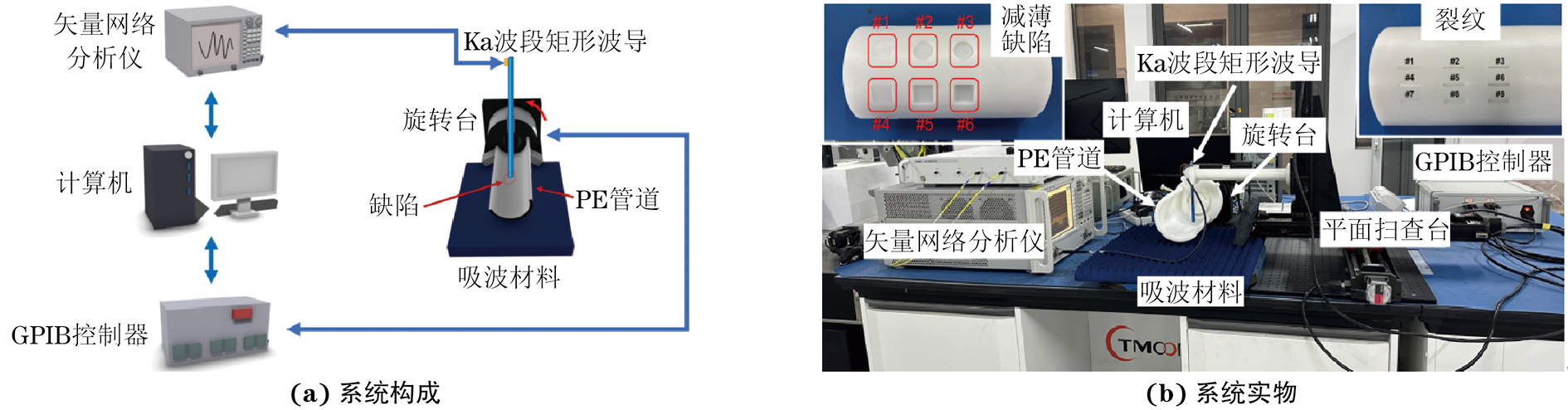

PE管道外壁缺陷微波检测系统如图3所示,该系统主要由Keysight N5224A型矢量网络分析仪、Ka波段矩形波导、吸波材料、平面扫查台、旋转台和PE管道试件等组成。矢量网络分析仪通过同轴电缆与开口矩形波导相连接,微波信号通过同轴电缆传输,PE管道试件固定于旋转台上,矩形开口波导通过夹具固定在平面扫查台上。平面扫查台与旋转台通过计算机的控制实现协同扫查运动,矢量网络分析仪发射的微波信号通过同轴电缆传输至开口矩形波导并辐射至PE管道试件,微波传播至异质界面时发生反射,反射回来的微波信号通过开口矩形波导拾取并通过同轴电缆传输至矢量网络分析仪,矢量网络分析仪分析计算反射回来的微波信号并输出S11信号,再将其传输给计算机进行储存与分析。管道预制缺陷类型为外壁减薄与裂纹,管道尺寸和提离均与仿真时的一致,管长为300 mm,外壁减薄缺陷尺寸与仿真时的一致,裂纹宽度a为2~6 mm,长度b均为30 mm,深度尺寸h与仿真时的一致。设置平面扫查台和旋转台对试件进行旋转扫查,管道轴向扫查长度为200 mm,减薄缺陷扫查周向范围为管壁中心两侧126 mm,裂纹缺陷扫查周向范围为管壁中心两侧82 mm,扫描轴与旋转步进轴步长均为2 mm。

2.2 试验数据处理

2.2.1 信号特征提取及缺陷成像

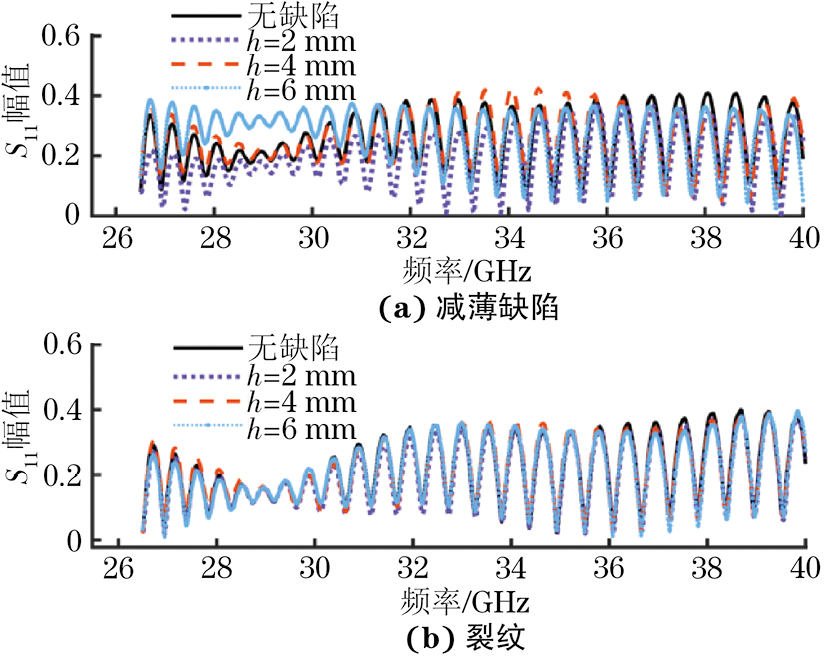

试验采集减薄和裂纹缺陷不同深度中心处与无缺陷处的S11信号如图4所示,可以看出,试验过程中杂波的影响导致无缺陷处与不同深度缺陷处的S11信号差异不明显,特别是裂纹检测的S11信号,故需要对杂波进行抑制来提高信号的信噪比。基于奇异值分解的杂波抑制技术属于一种子空间算法,其主要将信号向量空间分解为目标信号主导和噪声信号主导的两个子空间,并通过去除噪声主导子空间的信号向量分量来抑制杂波[14-15]。经过奇异值分解抑制杂波后的PE管道外壁减薄缺陷与裂纹的S11信号如图5所示,可见,杂波抑制后的Ka波段下不同缺陷深度处的S11信号规律与仿真结果一致。

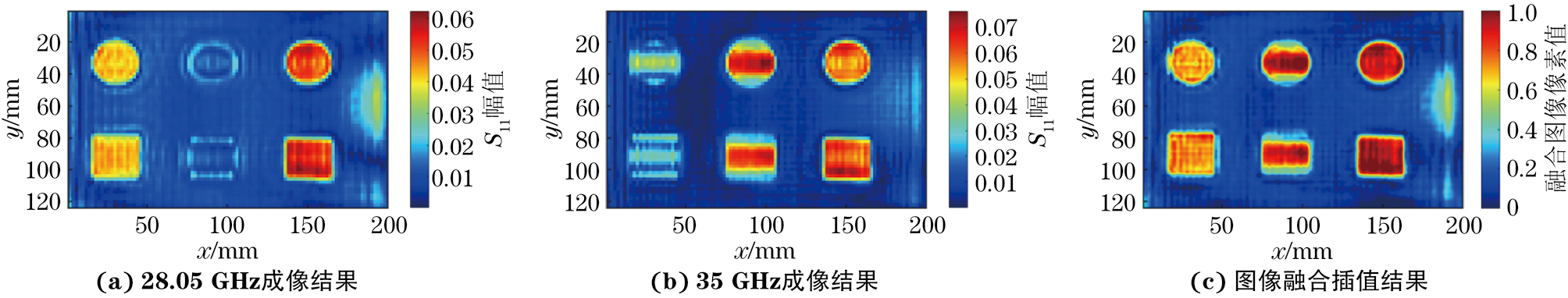

在缺陷成像过程中,为了获得良好的聚焦效果和成像质量,文章使用了波谱重构成像算法。波谱重构成像方法基于合成孔径技术,将微波的传播过程视为平面波在线性空间不变的系统中传播,其传播过程中存在相移量,因此算法构造匹配滤波器对空间波谱滤波并进行相位补偿,实现对检测目标的精准聚焦,从而得到更高质量和精度的图像[16-17]。在使用波谱重构成像方法时,需要选择合适的检测频点,一般以不同深度缺陷与其他位置数值差异最大的频点作为成像频点。在减薄缺陷成像中,在26.5~29 GHz频段内选择表征6 mm深度缺陷的频点为28.05 GHz,在32~34 GHz频段内选择表征2 mm深度缺陷的频点为32 GHz,在34.5~36 GHz频段内选择表征4 mm深度缺陷的频点为35 GHz。在裂纹成像中,在27~29 GHz频段内选择表征2 mm和6 mm深度的频点为28.36 GHz,在32.5~35 GHz频段内选择表征4 mm深度缺陷的频点为33.32 GHz。

利用波谱重构成像方法对减薄缺陷和裂纹所选最佳频点成像,其结果如图6(a),(b)及图7(a),(b)所示,可见,各频点所成图像中均对同一种深度的缺陷清晰表征,而其余两个深度的缺陷形状模糊,不易评估。为了综合各频点下对不同深度缺陷图像表征的优点,采用基于像素最大值的图像融合方法融合图像,再对融合后的图像进行插值处理,使图像缺陷边缘更贴近实际缺陷,融合插值后的减薄和裂纹图像分别如图6(c),图7(c)所示,相较于融合前图像,融合插值后的图像中各深度缺陷形状清晰,边缘与背景差异显著。

2.2.2 缺陷定位与尺寸评估

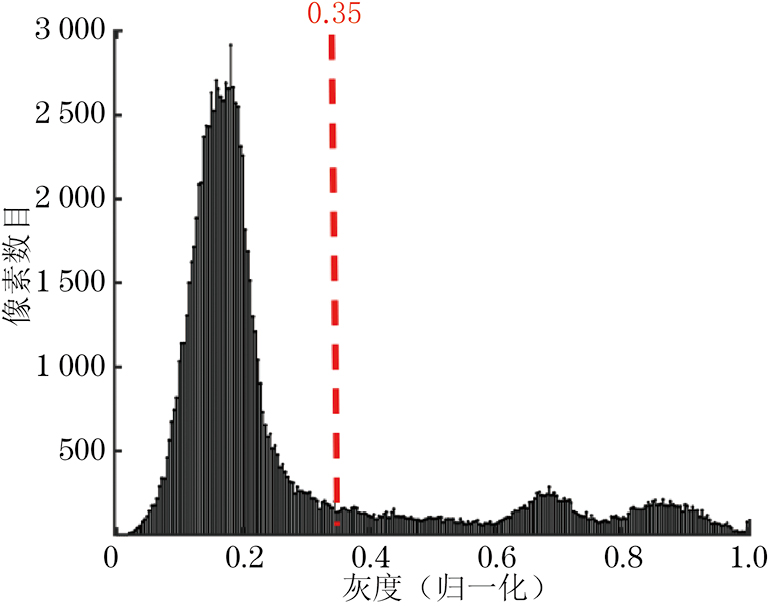

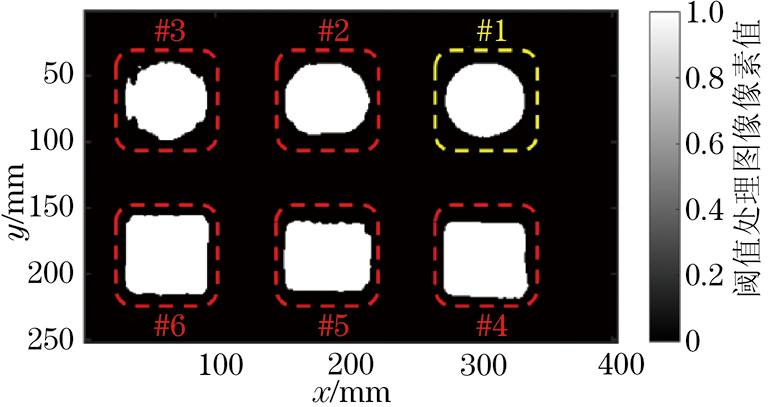

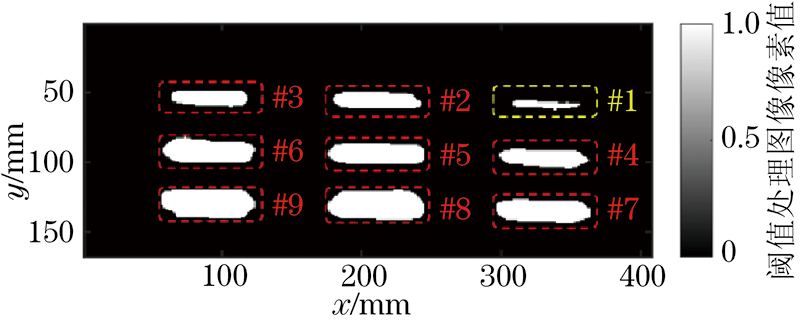

为实现对减薄缺陷的定量评估,利用阈值分割二值化对图6融合插值结果中缺陷区域与背景区域进行分割,最后对处理后的无背景、仅含有缺陷的二维图像使用Regionprops统计函数获取每个缺陷区域的缺陷信息,达到减薄缺陷定位和面积评估的目的。减薄缺陷图像二值化分割的阈值是基于缺陷#1的实际尺寸选取的,最终得到的二值化阈值为0.35,融合插值后减薄缺陷的图像灰度直方图如图8所示,其二值化分割处理的结果如图9所示。

在阈值分割二值化后,利用Regionprops统计函数计算得到减薄缺陷区域的像素数目,检测试验中的分辨率为2 mm×2 mm(长×宽),通过图像插值将每个扫描点的分辨率提升至0.5 mm×0.5 mm,因此每个像素代表的面积为1/4 mm2,以减薄缺陷区域像素数目与每个像素代表的面积相乘得到的近似值作为缺陷的面积大小,评估所得的减薄缺陷位置和面积与实际位置和面积的误差,结果如表2所示,可见,减薄缺陷定位误差在0.5 mm内,面积评估误差在10%内。其中,误差最大位于#5缺陷处,从图9的阈值分割结果可以看出,#5缺陷的边缘相较于其余缺陷有一定的缺失,从而造成#5缺陷面积的评估误差较大,从图6(c)可以看出,#5缺陷的周向边缘处与无缺陷区域数值相差不大,可能是因为缺陷定量评估过程中选择的阈值大于缺陷边缘的数值。

| 缺陷编号 | 评估位置/mm | 实际位置/mm | 评估面积/mm2 | 实际面积/mm2 | 面积误差/% |

|---|---|---|---|---|---|

| #2 | (47.2,16.6) | (47.0,17.0) | 711 | 707 | 0.5 |

| #3 | (17.0, 17.3) | (17.0,17.0) | 697 | 707 | 1.4 |

| #4 | (77.1, 47.6) | (77.0,48.0) | 863 | 900 | 4.1 |

| #5 | (47.2, 48.1) | (47.0,48.0) | 812 | 900 | 9.8 |

| #6 | (17.1, 47.8) | (17.0,48.0) | 904 | 900 | 0.5 |

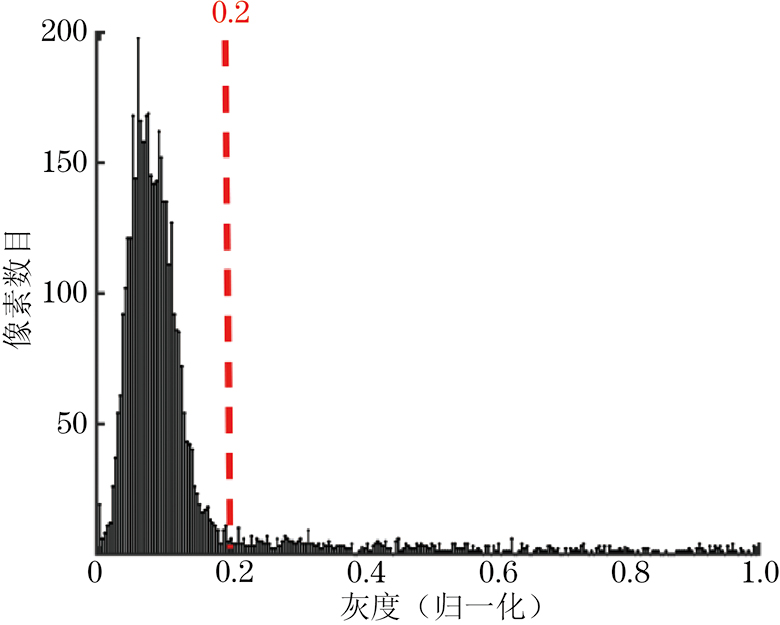

为实现对裂纹最关键的长度尺寸的定量评估,同样利用阈值分割二值化对图7融合结果中缺陷区域与背景区域进行分割,并使用Regionprops统计函数来获取每个缺陷区域的缺陷信息。裂纹图像二值化阈值的选择与减薄缺陷的一致,基于#1缺陷的实际长度将阈值选择为0.2,裂纹缺陷的图像灰度直方图如图10所示,其二值化分割处理结果如图11所示。裂纹定位与长度尺寸评估结果及误差如表3所示,可见,裂纹定位误差在1 mm内,长度评估误差最大为11.7%,产生于6 mm宽度的#7、#8和#9缺陷处,可以看出,随着裂纹宽度的增加,裂纹两端的散射增加,用于标定缺陷边缘的阈值比其他宽度裂纹边缘的数值要小,使得裂纹长度的评估误差增大。

| 缺陷编号 | 评估位置/mm | 实际位置/mm | 评估长度/mm | 实际长度/mm | 长度误差/% |

|---|---|---|---|---|---|

| #2 | (51.7, 13.1) | (52.0,13.0) | 31.5 | 30 | 5 |

| #3 | (22.3, 12.9) | (22.0,13.0) | 27.5 | 30 | 8.3 |

| #4 | (82.1, 23.7) | (82.0,23.0) | 32 | 30 | 6.7 |

| #5 | (51.8, 22.8) | (52.0,23.0) | 33.5 | 30 | 11.7 |

| #6 | (21.8, 22.4) | (22.0,23.0) | 33 | 30 | 10 |

| #7 | (82.0, 33.3) | (82.0,33.0) | 33.5 | 30 | 11.7 |

| #8 | (52.1, 32.0) | (52.0,33.0) | 33.5 | 30 | 11.7 |

| #9 | (22.0, 32.3) | (22.0,33.0) | 33.5 | 30 | 11.7 |

3. 结论

文章通过数值仿真和试验,探究了微波检测技术对PE管道外壁缺陷检测及定量评估的可行性。仿真研究证明了PE管道不同深度外壁减薄和裂纹在Ka波段特定频段处的S11信号响应存在差异。搭建Ka波段微波检测试验平台并对PE管道试件进行扫查和数据采集,经过奇异值分解抑制杂波提高S11信号的信噪比后,利用波谱重构成像方法对缺陷成像,并对所成图像进行基于像素最大值的图像融合及插值处理,最后使用阈值分割二值化和Regionprops统计函数定量评估了管道外壁缺陷中心位置与平面尺寸。

评估结果显示减薄缺陷定位误差在0.5 mm以内,面积评估精度可达90%以上;裂纹定位误差在1 mm以内,长度评估精度可达88%以上,实现了较高精度的缺陷可视化定量评估。文章所提方法可对工程实际中PE管道的外壁减薄及裂纹缺陷进行可视化定位和平面尺寸评估,具有工程应用价值