作者简介:

孙圣辉(1970—),男,本科,工程师,主要从事船舶海洋工程无损检测技术工作

涡流阵列检测技术是在常规表面涡流检测技术基础上发展起来的一种新型表面涡流检测技术[1]。与传统的涡流检测技术相比,涡流阵列的主要不同点在于检测效率一般是常规涡流检测方法的10倍以上,在保持高分辨率基础上,一次扫描能覆盖更大区域,并且不存在对某一走向和长裂纹的“盲视”问题,对不同的线性缺陷具有相似的检测灵敏度。根据被检测零件的尺寸和型面进行探头外形设计,能用于扫描检测任何固定形状构成的检测面,如飞机机体、轮毂、发动机涡轮盘榫齿、外环、涡轮叶片等构件的表面,且探测这些表面上的裂纹时,无需清除表面的油脂、积碳和保护层,可靠性高[2]。最近几年,关于涡流阵列检测技术应用的研究报道越来越多[3-4]。

在国内船舶行业,涡流阵列检测的应用还处于起步阶段。近几年随着海洋工程装备制造行业的快速发展,海洋工程项目中大量地使用了高强度、耐腐蚀等高要求的制造材料,如不锈钢、铜镍合金、铝合金材料等。特别是在深海钻井平台、FPSO(浮式生产储卸油装置)、LNG(液化天然气)船的建造方面,其工艺管系、输送管系等对无损检测技术提出了更高的要求。涡流阵列技术可以解决奥氏体不锈钢等非铁磁性材料无法进行表面磁粉检测、带油漆工件无法进行表面渗透检测的问题,因此,笔者开展了对涡流阵列检测技术的应用试验研究。文章主要介绍了试验数据的分析及其结论。

1. 涡流阵列检测技术

涡流阵列检测技术(ECA)是将众多单独的涡流线圈,通过一定的规律方式布置到一起组成一个更大的探头,从而实现更快速的一次检查全覆盖的技术。其可以借助编码器对探测数据进行编码记录,得到C扫描显示并记录保存,实现数据的可追溯。

拓扑技术是涡流阵列技术中的一个重要术语,指的是如何将多个线圈布置在一个探头内部,且如何控制这些线圈以实现不同的激励与接收组合,从而建立一个或多个涡流阵列通道。文章所用的涡流阵列仪器与探头组成的检测系统,可实现的拓扑技术有阻抗式拓扑技术、激励/接收分离式拓扑技术。

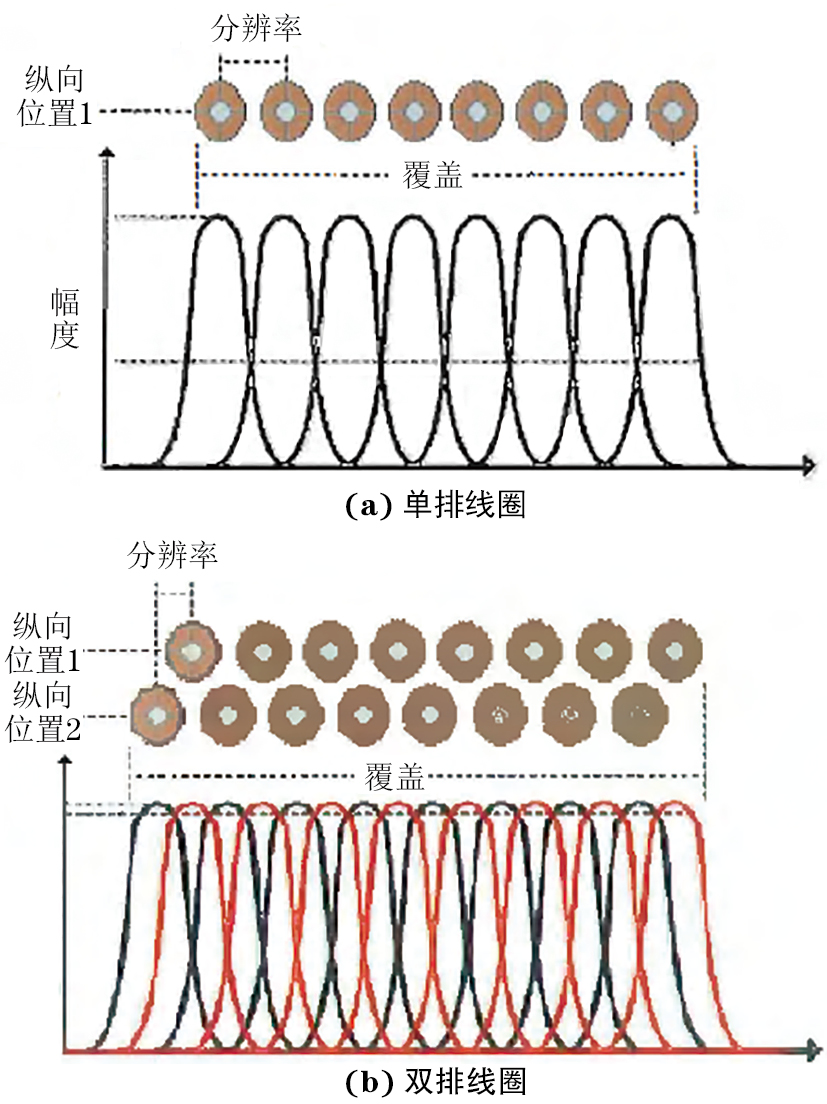

阻抗式拓扑技术(IMP),主要采用一个或一组线圈既做激励又做接收的工作模式[5]。阻抗式又常分为绝对式和差动式两种经典模式,IMP拓扑方式示意如图1所示。

激励/接收分离的拓扑技术是涡流阵列检测技术主要的工作方式,通常由两排线圈协同工作,组成纵向(轴向)通道和横向(周向)通道。纵向通道用于检测垂直于线圈阵列排布方向的缺陷,横向通道用于检测平行于线圈阵列排布方向的缺陷。该拓扑技术又分为长距单激励、短距双激励,具体工作方式如下。

长距单激励(LSD)——两排线圈距离较远,利用一个线圈作为激励源[5]。LSD拓扑方式示意如图2所示,图中T为激励线圈,R为接收线圈,下同。

短距双激励(SDD)——两排线圈距离较近,使用了两个线圈同时作为激励源(见图3),形成一个更大的激励源[5]。

2. 试样与检测系统

2.1 试样

为了测试涡流阵列技术在不同应用条件下的检测能力和效果,参考美国ASME BPVC.V—2019 《锅炉及压力容器规范第V卷 无损检测》等标准分别制作加工了材料和焊缝试样,焊缝试样又分为焊缝表面磨平和焊缝表面未磨平两种。试样上加工了表面及近表面刻槽、圆孔等人工缺陷,试样详细信息如表1所示。

| 序号 | 试样编号 | 试样材料 | 试样种类 | 缺陷位置 |

|---|---|---|---|---|

| 1# | ZXHL-SK304-04 | 304不锈钢 | 材料 | 表面(按正面),近表面(按反面) |

| 2# | 316L-ECA-273-3 | 316L不锈钢 | 磨平焊缝 | 表面 |

| 3# | 316L-ECA-114-1 | 316L不锈钢 | 未磨平焊缝 | 表面 |

| 4# | 316L-ECA-273-2 | 316L不锈钢 | 磨平焊缝 | 近表面 |

| 5# | 316L-ECA-273-1 | 316L不锈钢 | 未磨平焊缝 | 近表面 |

试样上另设置了长横槽,用于对涡流阵列检测系统的检测通道进行通道校准。除通道校准外,检测前应对检测系统进行提离校准和信号响应平衡。检测时,人工缺陷信号基于幅度的数据信噪比(SNR)大于3,则认为该缺陷被有效检出(参考相关标准的规定)。当干扰噪声信号影响缺陷信号时,可使用滤波设置过滤干扰信号,突出显示缺陷信号。

2.2 检测系统

试验采用的涡流阵列检测系统主要由涡流阵列检测仪、探头、编码器等组成。

2.2.1 涡流阵列检测仪

采用Eddyfi公司的Reddy型涡流阵列检测仪。

在涡流阵列仪器的显示界面上,主要包含C扫图像窗口(包括纵向和横向显示)、Lissajous窗口(显示阻抗平面图和小型带状图),并有可移动和缩放的数据选择光标。

2.2.2 探头

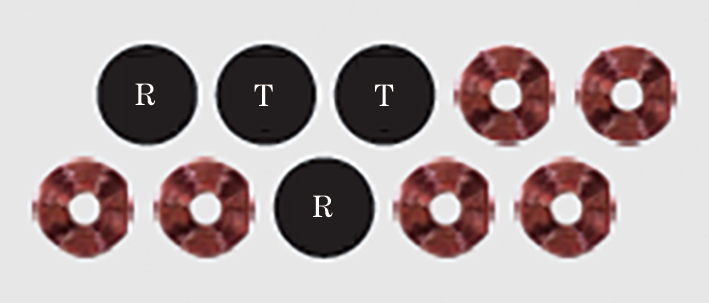

(1)柔性探头,型号为ECA-IFG-056-050-048-N03S,工作频率为10~150 kHz,中心频率为50 kHz。探头线圈布置如图4所示[5],线圈数量为16×3(横向×纵向),可以实现IMP、LSD、SDD 3种不同的拓扑技术,可适应表面曲率半径大于20 mm的表面。

(2)软衬垫探头,型号为ECA-PDD-056-250-032-N03S,工作频率为50~525 kHz,中心频率为250 kHz。探头线圈布置如图5所示,线圈数量为16×2(横向×纵向),可以实现拓扑技术。

2.3 编码器

编码器型号为 ENC-STD-2-12P-N03S,用于测量扫描方向上的位置,并保证足够的数据分辨率。

3. 检测试验与结果分析

3.1 针对材料缺陷的检测试验与结果分析

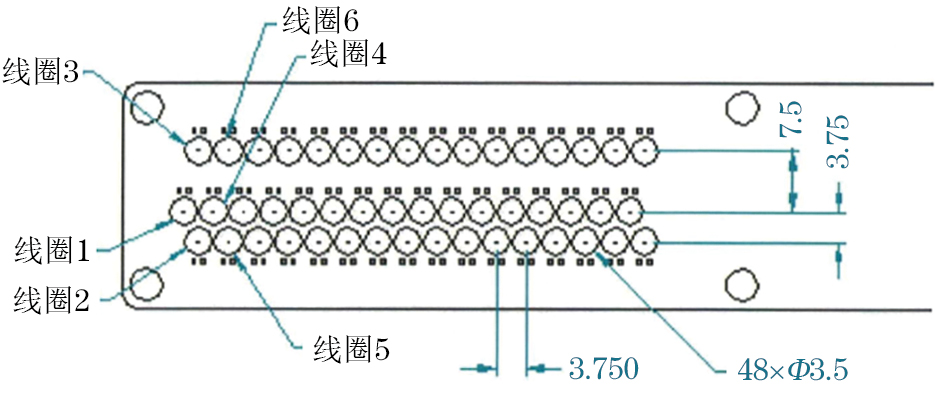

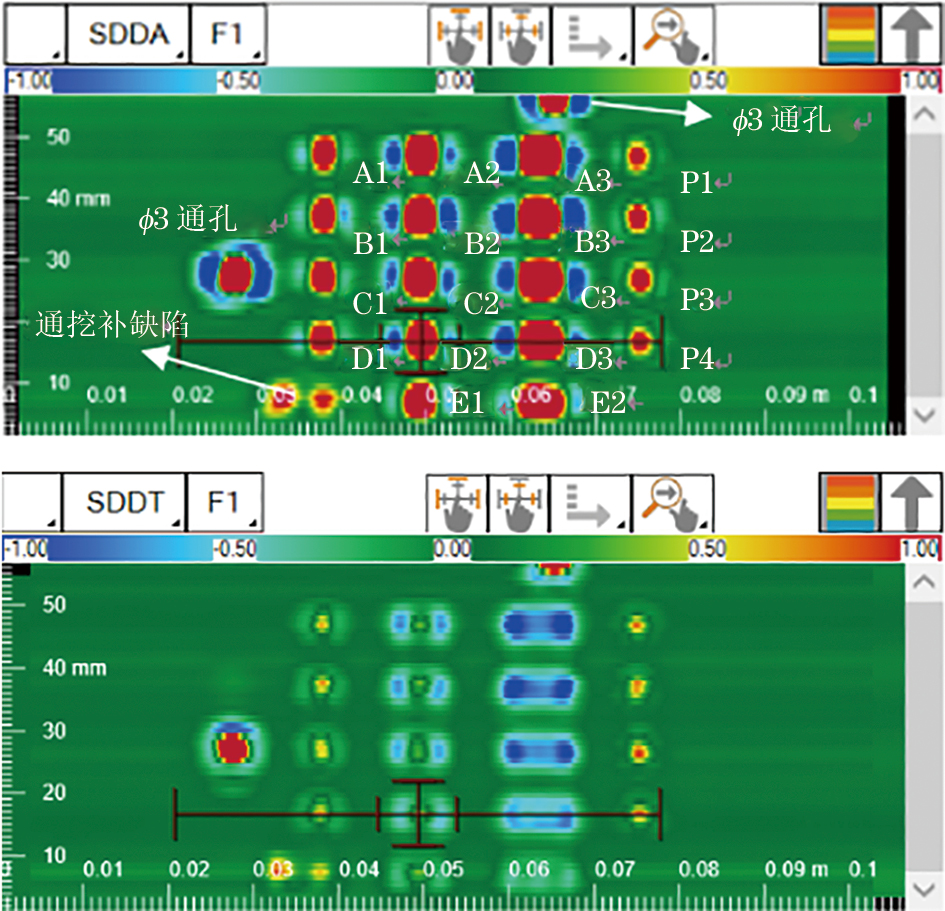

3.1.1 采用软衬垫探头或柔性探头的SDD拓扑方式检测1#试样表面缺陷

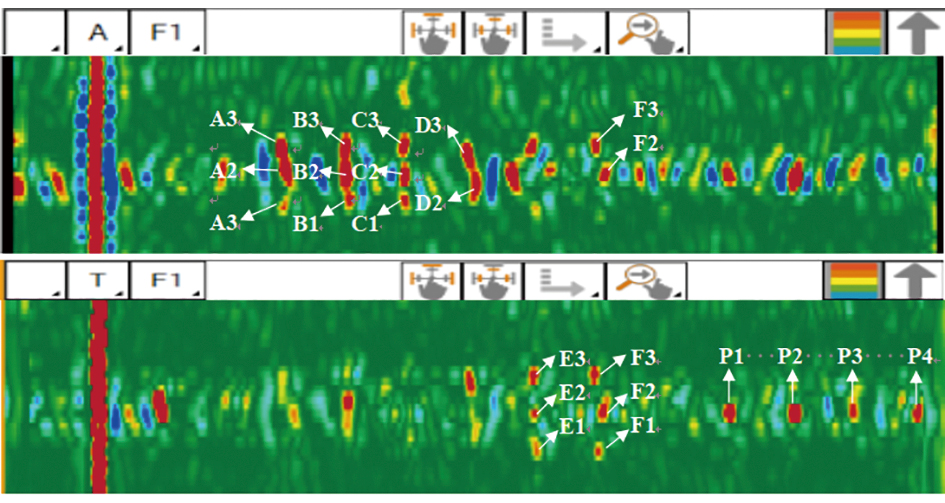

(1)人工缺陷分布如图6所示。

(3)试样表面缺陷检出情况如表2所示。

| 缺陷类型 | 表面开口刻槽 | 能否发现 | 信噪比 | 能否有效检出 | |||

|---|---|---|---|---|---|---|---|

| 深度/mm | 宽度/mm | 长度/mm | |||||

| 刻槽A1 | 3.5 | 0.5 | 1.5 | √ | >3∶1 | √ | |

| 刻槽B1 | 3.0 | 0.5 | 1.5 | √ | >3∶1 | √ | |

| 刻槽C1 | 2.5 | 0.5 | 1.5 | √ | >3∶1 | √ | |

| 刻槽D1 | 2.0 | 0.5 | 1.5 | √ | 横向10∶1,纵向7∶1 | √ | |

| 刻槽A2 | 3.5 | 0.25 | 3.0 | √ | >3∶1 | √ | |

| 刻槽B2 | 3.0 | 0.25 | 3.0 | √ | >3∶1 | √ | |

| 刻槽C2 | 2.5 | 0.25 | 3.0 | √ | >3∶1 | √ | |

| 刻槽D2 | 2.0 | 0.25 | 3.0 | √ | >3∶1 | √ | |

| 刻槽E1 | 1.0 | 0.25 | 3.0 | √ | 横向30∶1,纵向7.5∶1 | √ | |

| 刻槽A3 | 3.5 | 0.25 | 6.0 | √ | >3∶1 | √ | |

| 刻槽B3 | 3.0 | 0.25 | 6.0 | √ | >3∶1 | √ | |

| 刻槽C3 | 2.5 | 0.25 | 6.0 | √ | >3∶1 | √ | |

| 刻槽D3 | 2 | 0.25 | 6 | √ | >3∶1 | √ | |

| 刻槽E2 | 1 | 0.25 | 6 | √ | >3∶1 | √ | |

| 缺陷类型 | 表面开口圆孔 | 能否发现 | 信噪比 | 能否有效检出 | |||

| 深度/mm | 直径/mm | ||||||

| 圆孔P1 | 3.5 | 1 | √ | >3∶1 | √ | ||

| 圆孔P2 | 3.0 | 1 | √ | >3∶1 | √ | ||

| 圆孔P3 | 2.5 | 1 | √ | >3∶1 | √ | ||

| 圆孔P4 | 2.0 | 1 | √ | 横向9∶1,纵向6.5∶1 | √ | ||

设置频率为150 kHz,横向和纵向扫查,1#试样,其所有表面缺陷均显示清晰(以每种规格表面开口较浅、较难探测的缺陷为典型缺陷,记录具体信噪比数据;其余较深、较大、较易检出的缺陷,其信噪比用“>3∶1”表示,即能有效检出;表中√表示能)。

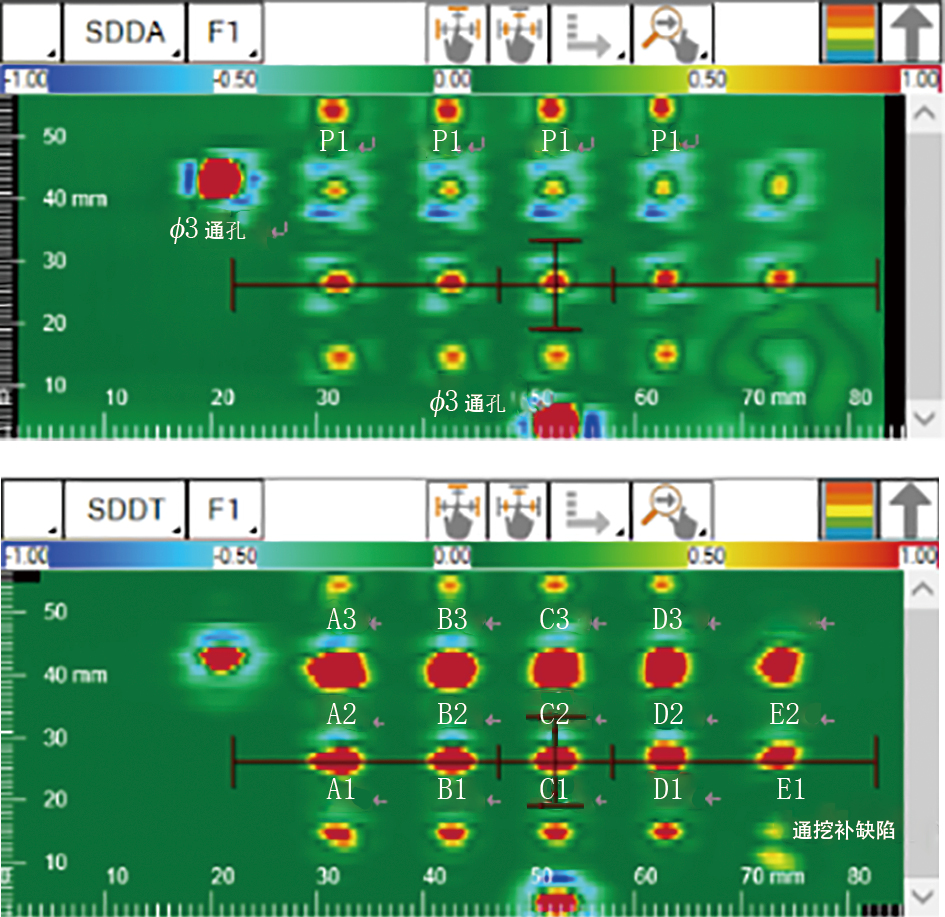

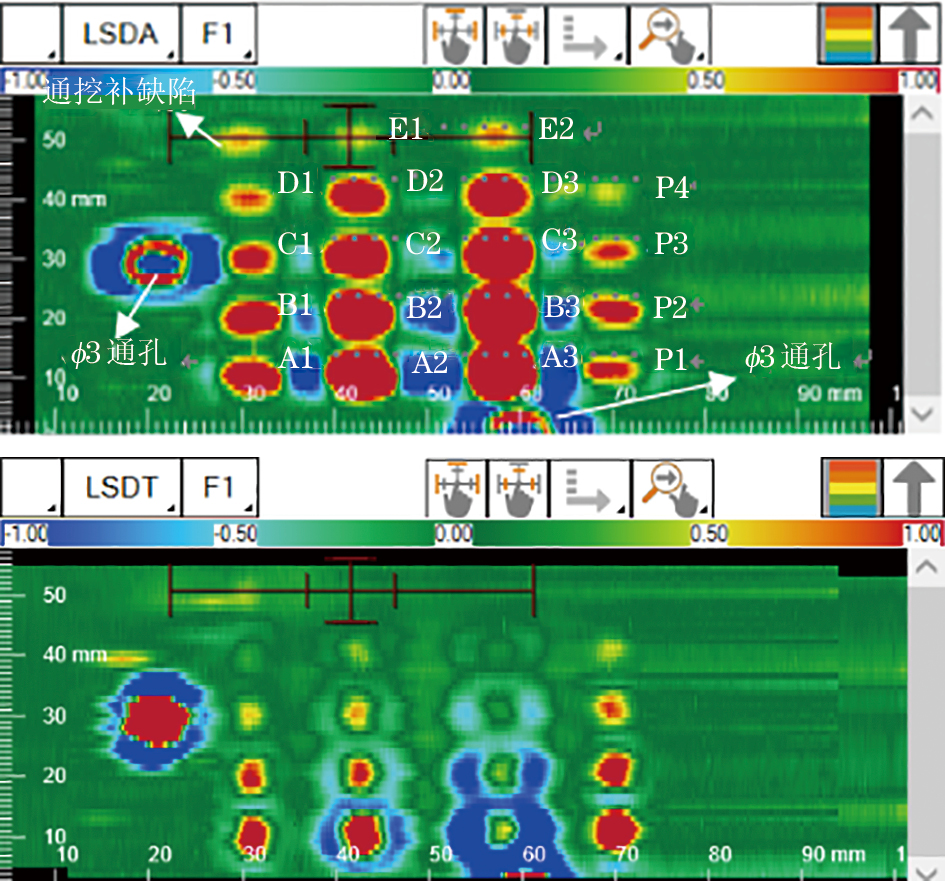

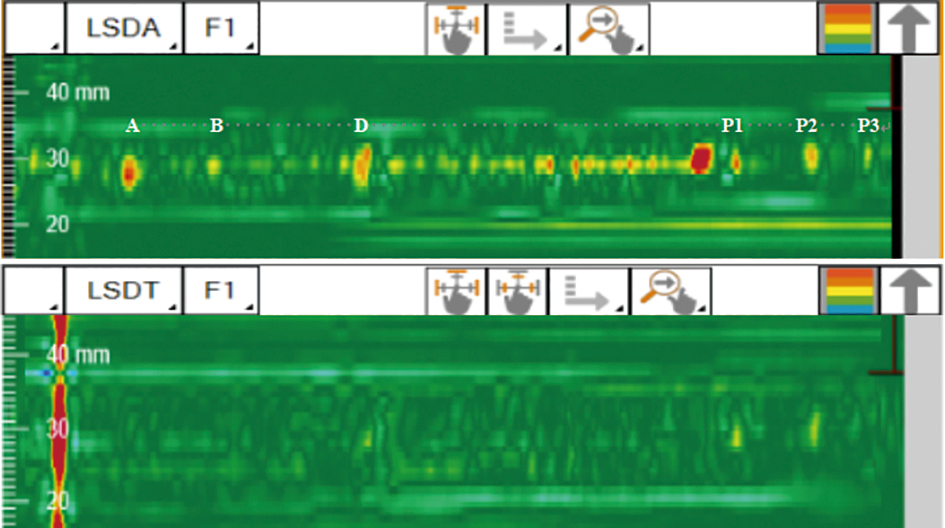

3.1.2 采用柔性探头的LSD方式检测1#试样近表面缺陷

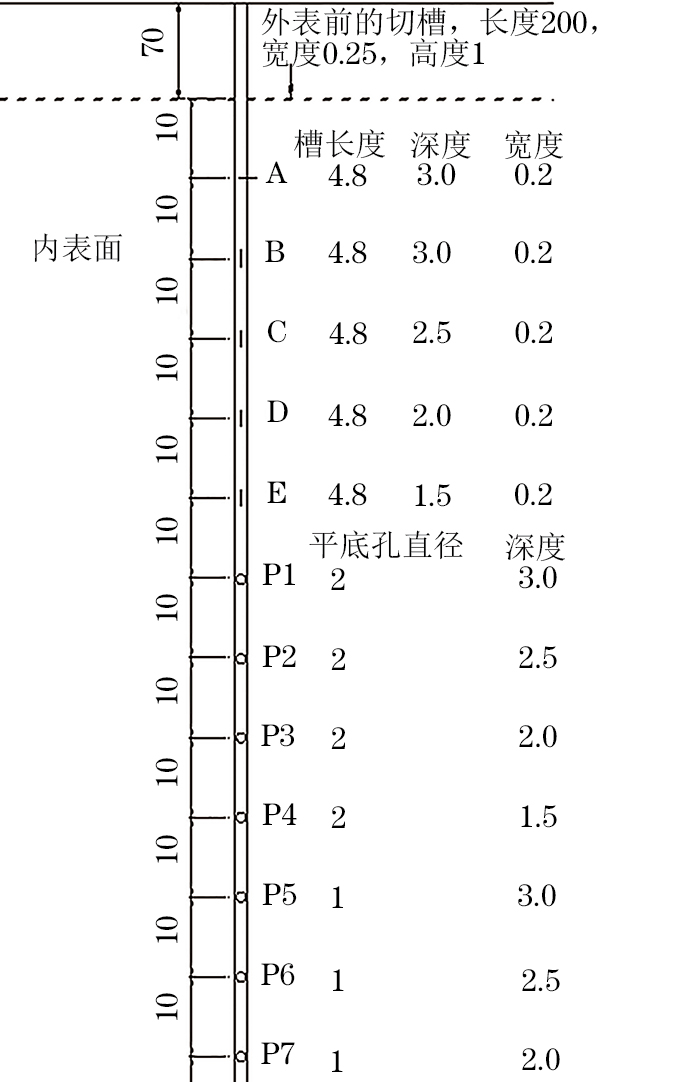

(1)人工缺陷分布如图9所示。

(3)近表面缺陷检出情况如表3所示。

| 缺陷类型 | 近表面刻槽 | 能否发现 | 信噪比 | 能否有效检出 | 备注 | |||

|---|---|---|---|---|---|---|---|---|

| 埋藏深度/mm | 宽度/mm | 长度/mm | ||||||

| 刻槽A1 | 0.5 | 0.50 | 1.5 | √ | >3∶1 | √ | C1与C2间噪声偏大 | |

| 刻槽B1 | 1.0 | 0.50 | 1.5 | √ | >3∶1 | √ | ||

| 刻槽C1 | 1.5 | 0.50 | 1.5 | √ | >3∶1 | √ | ||

| 刻槽D1 | 2.0 | 0.50 | 1.5 | √ | 横向4.5∶1,纵向5∶1 | √ | ||

| 刻槽A2 | 0.5 | 0.25 | 3.0 | √ | >3∶1 | √ | ||

| 刻槽B2 | 1.0 | 0.25 | 3.0 | √ | >3∶1 | √ | ||

| 刻槽C2 | 1.5 | 0.25 | 3.0 | √ | >3∶1 | √ | ||

| 刻槽D2 | 2.0 | 0.25 | 3.0 | √ | 横向10∶1,纵向6∶1 | √ | ||

| 刻槽E1 | 3.0 | 0.25 | 3.0 | √ | 横向2.8∶1,纵向2.9∶1 | × | ||

| 刻槽A3 | 0.5 | 0.25 | 6.0 | √ | >3∶1 | √ | ||

| 刻槽B3 | 1.0 | 0.25 | 6.0 | √ | >3∶1 | √ | ||

| 刻槽C3 | 1.5 | 0.25 | 6.0 | √ | >3∶1 | √ | ||

| 刻槽D3 | 2.0 | 0.25 | 6.0 | √ | 横向11∶1,纵向10∶1 | √ | ||

| 刻槽E2 | 3.0 | 0.25 | 6.0 | √ | 横向4.3∶1,纵向5∶1 | √ | ||

| 缺陷类型 | 近表面圆孔 | 能否发现 | 信噪比 | 能否有效检出 | 备注 | |||

| 埋藏深度/mm | 直径/mm | |||||||

| 圆孔P1 | 0.5 | 1 | √ | >3∶1 | √ | |||

| 圆孔P2 | 1.0 | 1 | √ | >3∶1 | √ | |||

| 圆孔P3 | 1.5 | 1 | √ | 横向7∶1,纵向4.2∶1 | √ | P3与C3间噪声偏大 | ||

| 圆孔P4 | 2.0 | 1 | √ | 横向2.9∶1,纵向2.8∶1 | × | |||

设置频率为50 kHz,横向和纵向扫查试样,可检出试样上的近表面缺陷,且纵向探测效果略好(以每种规格埋藏深度较深、较难探测的缺陷为典型缺陷,记录具体信噪比数据;其余埋藏深度较浅、较大、较易检出的缺陷,其信噪比用“>3∶1”表示,即能有效检出;表中√表示能,×表示否,下同)。

3.1.3 小结

分析3.1.1和3.1.2数据,可得以下结论。

(1)探头选择

对于表面缺陷,软衬垫探头和柔性探头的SDD拓扑方式对表面缺陷有最好的检测效果和信噪比,检测效果受开口缺陷深度的影响小,且对缺陷尺寸的失真最小。

对于近表面缺陷,柔性探头的LSD拓扑方式对近表面缺陷有最好的检测效果和信噪比,能更好地检出埋藏较深的缺陷。另外,柔性探头可一定程度地弯曲形变,适用于平滑表面或带曲率的光滑表面;软衬垫探头在平的粗糙表面或焊缝表面上更具优势。

在实际检测不锈钢材料时,如需同时检出表面和近表面缺陷,推荐采用柔性探头的LSD拓扑方式。

(2)扫查方向

刻槽的显示图像效果与探头扫查方向有关,比如横槽在横向扫查的C扫描成像中有更好的显示,纵槽在纵向扫查的C扫描成像中有更好的显示。

(3)表面缺陷和近表面缺陷的信号特点

在固定的检测频率下,对于固定尺寸的通槽或通孔而言,通孔或通槽的响应相位角是基本固定值,以下简称“识别临界相位角”。相同长宽尺寸表面槽或孔的响应相位角小于识别临界相位角,深度越浅,角度越小;反之,相同长宽尺寸近表面槽或孔的响应相位角大于识别临界相位角,埋藏深度越大,角度越大。

(4)可清晰、有效检出的最小缺陷

针对材料表面开口缺陷的检出能力如表4所示(表面开口缺陷的深度,即为缺陷自身高度)。

| 表面开口刻槽 | 表面开口圆孔 | ||

|---|---|---|---|

| 深度H | 长度/mm | 深度H | 直径/mm |

| 1≤H<2时 | ≥3 | ≥2时 | ≥1 |

| ≥2时 | ≥1.5 | ||

针对材料近表面缺陷的检出能力如表5所示。

| 近表面刻槽 | 近表面圆孔 | ||

|---|---|---|---|

| 埋藏深度D | 长度/mm | 埋藏深度D | 直径/mm |

| ≤2时 | ≥1.5 | ≤1.5时 | ≥1 |

2| ≥6 | | ||

3.2 针对焊缝缺陷的检测试验与结果分析

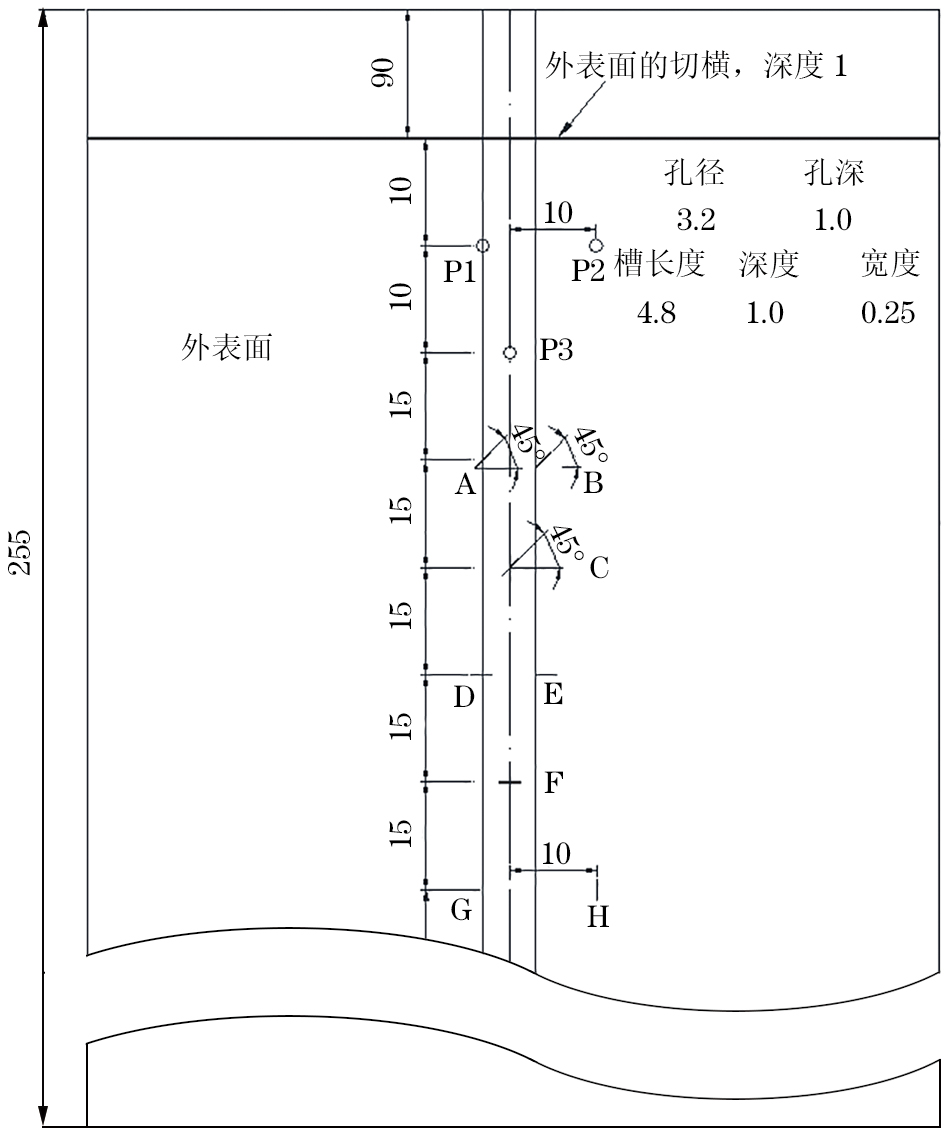

3.2.1 采用软衬垫探头的SDD方式检测2#试样焊缝表面缺陷

(1)人工缺陷分布如图12所示。

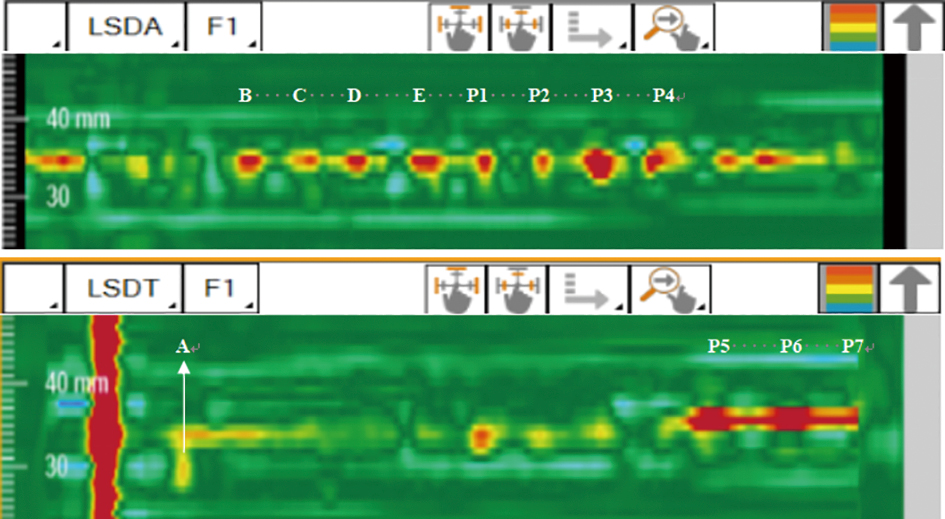

(2)C扫图像如图13所示。

(3)表面缺陷检出情况如表6所示。

| 缺陷类型 | 表面开口刻槽 | 能否发现 | 信噪比 | 能否有效检出 | |||

|---|---|---|---|---|---|---|---|

| 深度 | 宽度 | 长度 | |||||

| 刻槽A(45°) | 1 | 0.25 | 4.8 | √ | 9∶1 | √ | |

| 刻槽B(45°) | 1 | 0.25 | 4.8 | √ | 8∶1 | √ | |

| 刻槽C(45°) | 1 | 0.25 | 4.8 | √ | 9∶1 | √ | |

| 刻槽D(横向) | 1 | 0.25 | 4.8 | √ | 8∶1 | √ | |

| 刻槽E(横向) | 1 | 0.25 | 4.8 | √ | 6∶1 | √ | |

| 刻槽F(横向) | 1 | 0.25 | 4.8 | √ | 7∶1 | √ | |

| 刻槽G(纵向) | 1 | 0.25 | 4.8 | √ | 9∶1 | √ | |

| 刻槽H(纵向) | 1 | 0.25 | 4.8 | √ | 13∶1 | √ | |

| 缺陷类型 | 表面开口圆孔 | 能否发现 | 信噪比 | 能否有效检出 | |||

| 深度 | 直径 | ||||||

| 圆孔P1 | 1 | 3.2 | √ | 12∶1 | √ | ||

| 圆孔P2 | 1 | 3.2 | √ | 9∶1 | √ | ||

| 圆孔P3 | 1 | 3.2 | √ | 10∶1 | √ | ||

可见设置频率为400 kHz,能清晰地显示2#试样上的所有表面缺陷。

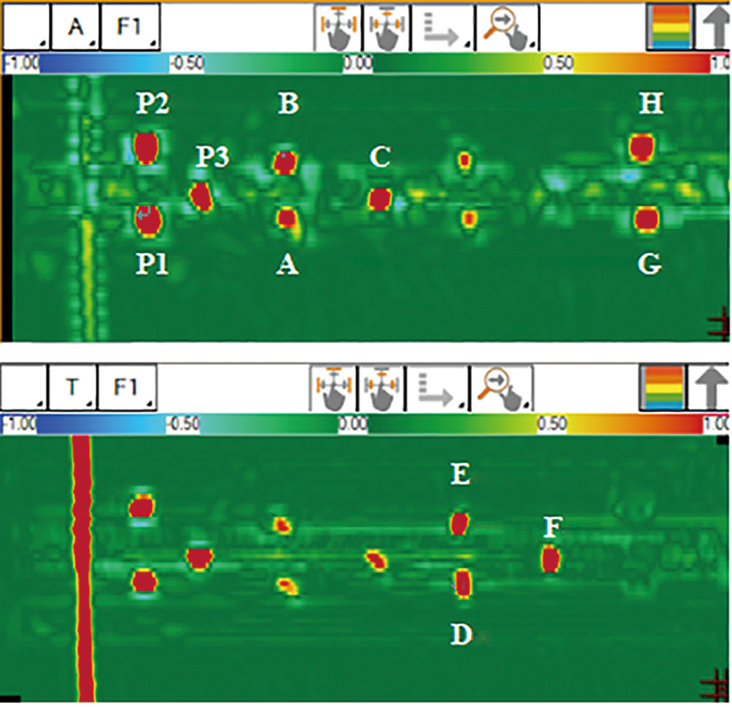

3.2.2 采用软衬垫探头的SDD方式检测3#试样焊缝表面缺陷

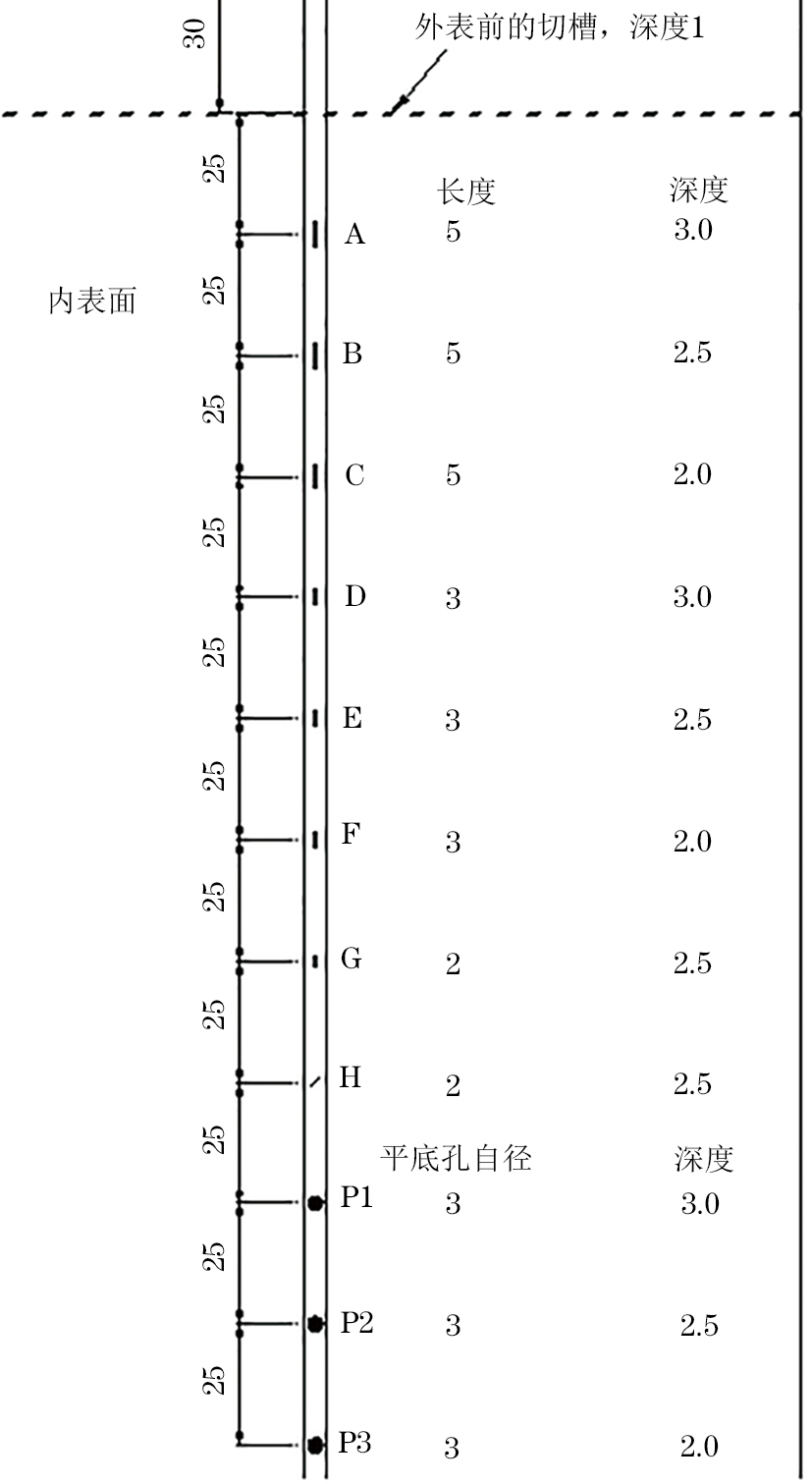

(1)人工缺陷分布图如图14所示。

(2)表面缺陷的C扫图像如图15所示。

(3)表面缺陷检出情况如表7所示。

| 缺陷类型 | 表面开口刻槽 | 能否发现 | 信噪比 | 能否有效检出 | 备注 | |||

|---|---|---|---|---|---|---|---|---|

| 深度/mm | 宽度/mm | 长度/mm | ||||||

| 刻槽A1 | 0.5 | 0.25 | 3 | √ | 3.7∶1 | √ | 信号幅值1.1 V,A1与B1间噪声偏大,因此信噪比偏低 | |

| 刻槽A2 | 0.5 | 0.25 | 3 | √ | 5.7∶1 | √ | ||

| 刻槽A3 | 1 | 0.25 | 3 | √ | 5.8∶1 | √ | ||

| 刻槽B1 | 0.5 | 0.25 | 2 | √ | 5.4∶1 | √ | ||

| 刻槽B2 | 0.5 | 0.25 | 2 | √ | 7∶1 | √ | ||

| 刻槽B3 | 1 | 0.25 | 2 | √ | 9∶1 | √ | ||

| 刻槽C1 | 0.5 | 0.25 | 1.5 | √ | 4.4∶1 | √ | 信号幅值1.32 V,C1与D1间噪声偏大 | |

| 刻槽C2 | 0.5 | 0.25 | 1.5 | √ | 6∶1 | √ | ||

| 刻槽C3 | 1 | 0.25 | 1.5 | √ | 12∶1 | √ | 信号幅值1.8 V,附近噪声较小 | |

| 刻槽D1 | 0.5 | 0.25 | 1 | × | – | × | ||

| 刻槽D2 | 0.5 | 0.25 | 1 | √ | 4∶1 | √ | ||

| 刻槽D3 | 1 | 0.25 | 1 | √ | 4.5∶1 | √ | ||

| 刻槽E1 | 0.5 | 0.25 | 2 | √ | 4.2∶1 | √ | 信号幅值0.97 V,E1与F1间噪声偏大,与D1间噪声偏小 | |

| 刻槽E2 | 0.5 | 0.25 | 2 | √ | 3.6∶1 | √ | 信号幅值1.09 V,E2与D2和F2间噪声偏大 | |

| 刻槽E3 | 1 | 0.25 | 2 | √ | 9∶1 | √ | ||

| 刻槽F1 | 0.5 | 0.25 | 1.5 | √ | 4.5∶1 | √ | ||

| 刻槽F2 | 0.5 | 0.25 | 1.5 | √ | 3.8∶1 | √ | 信号幅值1.5 V,与E2间噪声偏大 | |

| 刻槽F3 | 1 | 0.25 | 1.5 | √ | 8∶1 | √ | ||

| 缺陷类型 | 表面开口圆孔 | 能否发现 | 信噪比 | 能否有效检出 | 备注 | |||

| 深度/mm | 直径/mm | |||||||

| 圆孔P1 | 0.2 | 2 | √ | 5∶1 | √ | |||

| 圆孔P2 | 0.5 | 2 | √ | 6∶1 | √ | |||

| 圆孔P3 | 0.2 | 1 | √ | 3.5∶1 | √ | 信号幅值1.27 V,与P2和P4间噪声偏大 | ||

| 圆孔P4 | 0.5 | 1 | √ | 4∶1 | √ | |||

可见设置频率为400 kHz,可有效检出3#试样上表面缺陷。

3.2.3 采用柔性探头的LSD方式检测4#试样焊缝近表面缺陷

(1)人工缺陷分布如图16所示。

(2)近表面缺陷C扫图像如图17所示。

(3)近表面缺陷检出情况如表8所示。

| 缺陷类型 | 近表面刻槽 | 能否发现 | 信噪比 | 能否有效检出 | 备注 | |||

|---|---|---|---|---|---|---|---|---|

| 埋藏深度/mm | 宽度/mm | 长度/mm | ||||||

| 刻槽A | 1 | 0.2 | 4.8 | √ | 4.2∶1 | √ | ||

| 刻槽B | 1 | 0.2 | 4.8 | √ | 6∶1 | √ | ||

| 刻槽C | 1.5 | 0.2 | 4.8 | √ | 5∶1 | √ | ||

| 刻槽D | 2 | 0.2 | 4.8 | √ | 6∶1 | √ | ||

| 刻槽E | 2.5 | 0.2 | 4.8 | √ | 3∶1 | √ | 周围噪声较大 | |

| 缺陷类型 | 近表面圆孔 | 能否发现 | 信噪比 | 能否有效检出 | 备注 | |||

| 埋藏深度/mm | 直径/mm | |||||||

| 圆孔P1 | 1 | 2 | √ | >3∶1 | √ | |||

| 圆孔P2 | 1.5 | 2 | √ | >3∶1 | √ | |||

| 圆孔P3 | 2 | 2 | √ | 6∶1 | √ | |||

| 圆孔P4 | 2.5 | 2 | √ | 4∶1 | √ | |||

| 圆孔P5 | 1 | 1 | √ | 4.5∶1 | √ | |||

| 圆孔P6 | 1.5 | 1 | √ | 4∶1 | √ | |||

| 圆孔P7 | 2 | 1 | × | – | × | |||

可见设置频率为25 kHz,可有效检出4#试样上近表面缺陷[图中所示深度为加工深度,试样厚度为4 mm,模拟检测近表面缺陷时,需进行埋藏深度换算,检测(外)表面焊缝磨平]。

3.2.4 采用柔性探头的LSD方式检测5#试样焊缝近表面缺陷

(1)人工缺陷分布如图18所示。

(2)近表面缺陷C扫图像如图19所示。

(3)近表面缺陷检出情况如表9所示。

| 缺陷类型 | 近表面刻槽 | 能否发现 | 信噪比 | 能否有效检出 | |||

|---|---|---|---|---|---|---|---|

| 埋藏深度/mm | 宽度/mm | 长度/mm | |||||

| 刻槽A | 1.0 | 0.2 | 5 | √ | 5∶1 | √ | |

| 刻槽B | 1.5 | 0.2 | 5 | √ | 3.4∶1 | √ | |

| 刻槽C | 2.0 | 0.2 | 5 | × | – | × | |

| 刻槽D | 1.0 | 0.2 | 3 | √ | 4∶1 | √ | |

| 刻槽E | 1.5 | 0.2 | 3 | × | – | × | |

| 刻槽F | 2.0 | 0.2 | 3 | × | – | × | |

| 刻槽G | 1.5 | 0.2 | 2 | × | – | × | |

| 刻槽H | 1.5 | 0.2 | 2 | × | – | × | |

| 缺陷类型 | 近表面圆孔 | 能否发现 | 信噪比 | 能否有效检出 | |||

| 埋藏深度/mm | 直径/mm | ||||||

| 圆孔P1 | 1.0 | 3 | √ | 4.2∶1 | √ | ||

| 圆孔P2 | 1.5 | 3 | √ | 3.2∶1 | √ | ||

| 圆孔P3 | 2.0 | 3 | √ | 3∶1 | √ | ||

可见设置频率为25 kHz,可有效检出5#试样上近表面缺陷[注:图中所示深度为加工深度,试样厚度为4 mm,模拟检测近表面缺陷时,需进行埋藏深度换算,检测(外)表面焊缝未磨平,余高高度1 mm左右]。

3.2.5 小结

分析3.2.1,3.2.2,3.2.3和3.2.4节数据,可得以下结论。

(1)探头选择

对于焊缝表面缺陷,软衬垫探头的SDD拓扑方式对表面缺陷有最好的检测效果和信噪比;若柔性探头能对焊缝表面有较好的贴合度(如焊缝磨平),则柔性探头的SDD拓扑方式对表面缺陷有次好的检测效果和信噪比。

对于焊缝近表面缺陷,柔性探头的LSD拓扑方式对近表面缺陷有最好的检测效果和信噪比,能更好地检出埋藏较深的缺陷。柔性探头与焊缝表面的贴合度(焊缝是否磨平),对检测效果有一定的影响(比柔性探头检测表面缺陷的影响小)。

在实际检测不锈钢焊缝时,如需同时检出表面和近表面缺陷,推荐采用软衬垫探头的SDD拓扑方式和柔性探头的LSD拓扑方式分别进行检测;当柔性探头对焊缝表面有较好的贴合度(焊缝磨平)时,可采用柔性探头的SDD拓扑方式和LSD拓扑方式分别进行检测。

(2)扫查方向

通常采用沿焊缝的纵向扫查方向,当有特别需要,如缺陷已确认时,可以磨平焊缝,采用横向扫查方向。

(3)可清晰、有效检出的最小表面开口缺陷

软衬垫探头,SDD拓扑方式,具有很好的检测效果。针对未磨平焊缝表面开口缺陷的检出能力(软衬垫探头)如表10所示。

软衬垫探头,SDD拓扑方式,具有很好的检测效果。针对未磨平焊缝表面开口缺陷的检出能力(软衬垫探头)如表10所示。

| 表面开口刻槽 | 表面开口圆孔 | ||

|---|---|---|---|

| 深度H | 长度 | 深度H | 直径 |

| ≥0.5时 | ≥1.5 | ≥0.5时 | ≥1 |

柔性探头,SDD拓扑方式,比LSD和IMP方式有更好的检测效果。针对未磨平焊缝表面开口缺陷的检出能力(柔性探头)如表11所示。

| 表面开口刻槽 | 表面开口圆孔 | ||

|---|---|---|---|

| 深度H | 长度 | 深度H | 直径 |

| ≥1时 | ≥3 | ≥0.5时 | ≥2 |

(4)可清晰、有效检出的最小近表面缺陷

柔性探头采用LSD拓扑方式检出能力较强,SDD拓扑方式虽能检出部分缺陷但不推荐使用,IMP拓