作者简介:

潘文杰(1993-),男,硕士,主要从事压力容器的检验及相关科研工作

承压构件的焊缝结构若存在缺陷,极易造成构件失效破坏。在对此类构件的无损检测中,超声、渗透和磁粉检测都需要对工件表面进行预处理;涡流检测的穿透性能较弱;射线检测对微小缺陷识别困难,且有辐射风险[1-3]。金属磁记忆检测技术基于电磁无损检测理论,是目前唯一能检测应力集中现象的无损检测技术[4],但在实际应用过程中,仍存在不足。

常规无损检测方法对于构件表面或内部的材料组织、密度不连续缺陷有很高的检出率,而对于识别应力集中现象及其产生的微观缺陷存在不足。因此,针对如何无损地检测应力集中现象及其产生的微观缺陷这一难题,笔者将金属磁记忆检测技术应用于含埋藏缺陷承压构件的检测中,将承压构件简化为平板结构,对平板试件进行单向拉伸的有限元模拟试验,分析了不同裂纹尺寸和载荷对检测信号的影响以及焊缝缺陷磁记忆信号的变化规律,得到了磁记忆信号特征参数与缺陷的关系,以为承压构件埋藏缺陷的无损检测提供一些参考。

1. 磁记忆检测基本理论

承压构件一般由铁磁性材料构成,在外加应力(载荷)或附加磁场的作用下,内部会发生磁畴转动和畴壁移动,宏观上表现为材料周围磁场强度的变化。当地磁场和载荷作用于存在缺陷的铁磁构件时,构件受力不均匀,在缺陷附近区域会产生高于平均应力数倍的应力集中,该位置的磁化状态发生剧烈变动,形成漏磁场。这种变化体现为磁场强度垂直于铁磁材料表面的法向分量Hp(y)改变符号且过零点,平行于铁磁材料表面的切向分量Hp(x)有极大值,且该状态在荷载消除后依旧保留,并“记忆”着应力集中区域的状态,即磁记忆效应[5]。使用检测设备提取并分析材料表面漏磁场的分布规律,即可实现对材料缺陷及应力分布状态的判断[6-9]。

2. 试验方案

采用ANSYS有限元模拟软件,将承压构件结构简化为平板结构,对含埋藏缺陷的平板进行磁记忆数值模拟,为含缺陷承压构件的有限元模拟提供理论支持。

2.1 平板模型设计及参数选取

为研究不同缺陷的磁记忆信号分布,建立了含裂纹和气孔缺陷的平板模型,如图1所示。其中裂纹设计为V形,气孔设计为圆形。平板长度为100 mm,宽度为10 mm。V形缺陷的宽度为2 mm,深度为a,气孔的半径为0.5 mm,埋深为b。检测的提离值取1 mm,在平板上方建立一条检测路径,长度为66 mm。平板模型材料参数如表1所示。

| 弹性模量/MPa | 泊松比 | 屈服强度/MPa | 抗拉强度/MPa | 初始磁导率H·m-1 |

|---|---|---|---|---|

| 2.1×105 | 0.3 | 345 | 510~600 | 285 |

2.2 数值计算原理及分析步骤

铁磁性材料制造而成的构件总是处于地磁场的作用下,因此要考虑地磁场以及应力的作用,由于磁记忆模拟环节需要对试件施加地磁场,同时要提取试件表面空气层的磁场强度值,所以笔者在试件周围建立了地磁场以及空气层。建立的有限元分析模型如图2所示,为了得到更为精准的地磁场模型,使用永磁体和衔铁组合的方法建立了地磁场模型,如图2(a)所示。永磁体的相对磁导率为1,矫顽力为60 A·m-1。衔铁的相对磁导率为186 000,空气层的相对磁导率为1。试件位于两磁铁中间正中央的位置,为了保证试件附近的磁力线均匀且磁场强度平缓过渡,选择较大尺寸的永磁体、衔铁和空气域。永磁体的尺寸为400 mm×360 mm(长×宽),间距为225 mm。

力学模拟时采用PLANE82单元进行划分,进入磁学模拟后将单元类型修改为PLANE233,二者皆为8节点二维平面单元,可以在力磁耦合时实现同一网格尺寸的过渡。为了高效地对网格精度与运算时间进行把控,在划分网格时将试件附近的网格加密,将其他区域网格尺寸增大,平板模型网格划分如图2(b)所示。两永磁体间的磁力线分布及磁场强度曲线如图2(c),(d)所示,可以看出两永磁体间磁力线分布均匀且磁场强度约为40 A·m-1,与地磁场接近,满足计算要求。

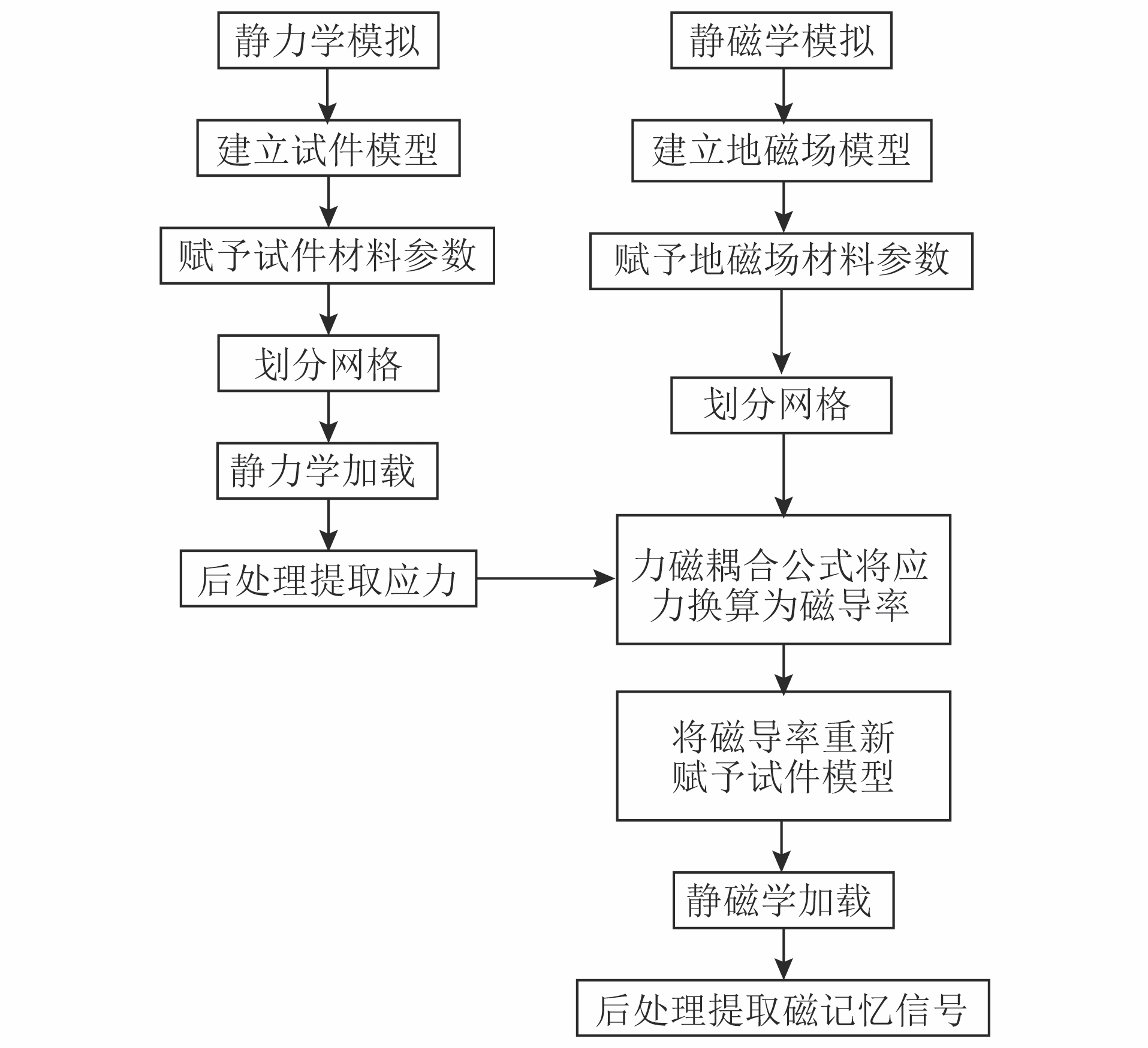

金属磁记忆检测有限元分析包括静力学分析和静磁学分析两个步骤。在静力学分析时,首先对含缺陷的试件模型进行力学加载,采用ANSYS软件通用后处理模块提取不同载荷下各个单元的Mises应力值,计算磁导率值,储存到数组里。静磁学分析环节中,通过材料参数赋予命令,将数组中各个单元的磁导率导入试件模型中,对上一节建立的地磁场空气层最外围设置平行边界条件,即可实现地磁场加载,最后通过后处理提取各个节点的磁记忆信号值。力磁耦合分析流程图如图3所示。

3. 试验结果分析

3.1 裂纹缺陷信号分析

3.1.1 缺陷深度影响分析

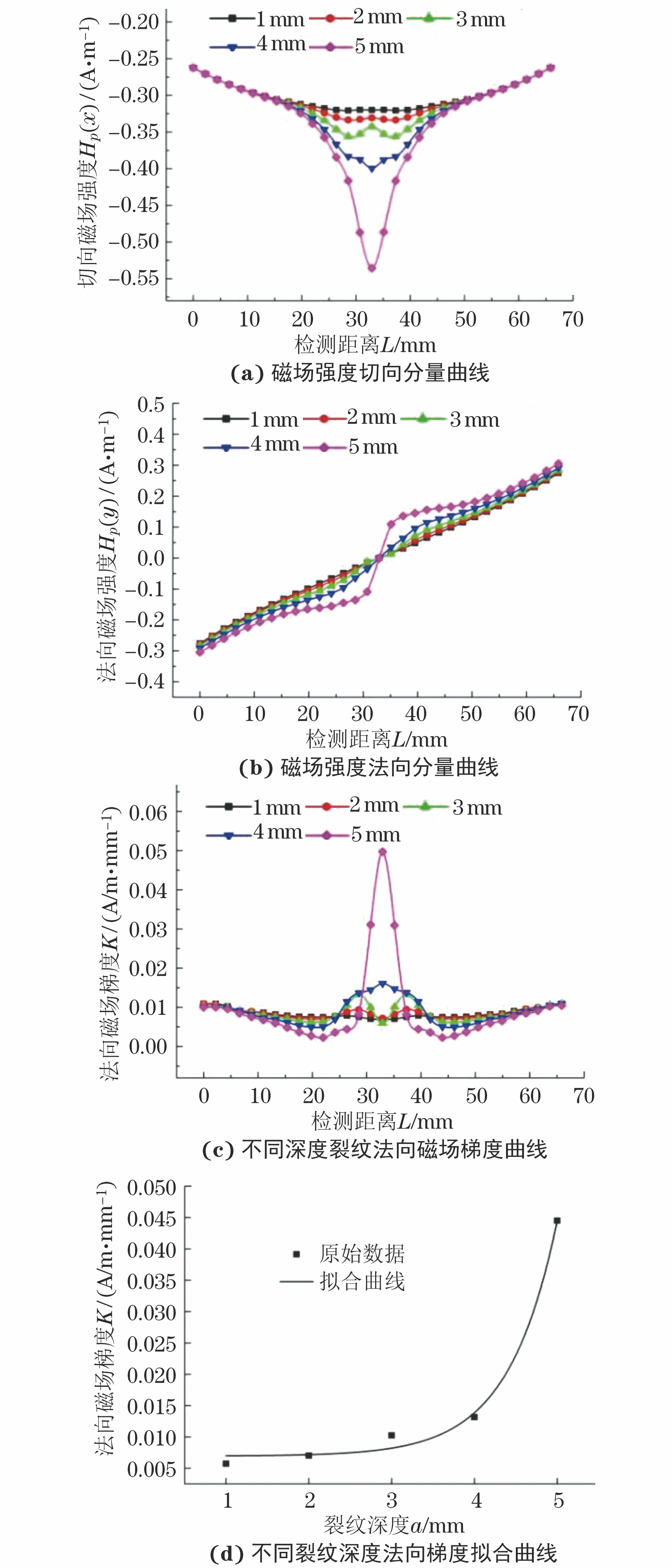

为研究缺陷深度对磁记忆信号的影响,以裂纹深度a为1,2,3,4,5 mm,分别建立5个平板模型。按照单向拉伸的加载方式,在平板模型左右端面各施加100 MPa的拉伸载荷,得到该载荷下不同深度裂纹的磁场信号,如图4所示。

由图4(a)可以看出,当裂纹深度为1 mm时,缺陷附近切向磁场强度曲线平滑过渡;裂纹增加至3 mm,“W”状波形起伏程度增大,曲线出现3个极值点;裂纹深度为4 mm时,曲线在裂尖处有一个极大值点;裂纹深度为5 mm时,切向磁场强度呈现出一条平滑曲线,且在裂尖处有极大值。图4(b)中曲线在裂尖位置处纵坐标都经过了零点,随着裂纹深度的增加,曲线在裂尖左右两端分别呈现向下凹和向上凸的趋势,且波动幅度随之增大。

为了更加精确地分析磁记忆信号的变化规律,用法向磁场梯度值K表示磁记忆信号出现特殊变化规律区域的应力集中程度。

如图4(c)所示,在100 MPa的载荷作用下,裂纹深度为1 mm时,由于距离检测路径较远,信号比较弱;当裂纹深度为2 mm时,切向与法向磁场梯度曲线皆出现了两个波峰;裂纹深度增加至3 mm时,曲线波动幅度增大;当裂纹深度为4 mm时,无法准确对应力分布情况进行表征;裂纹深度增加至5 mm时,切向磁场强度与法向磁场梯度曲线变得平滑且极值增大。

提取不同裂纹深度状态下法向磁场梯度曲线极大值点处的K值,以裂纹深度a进行曲线拟合,拟合曲线如图4(d)所示,拟合公式中的K与a呈类指数函数关系,即

| (1) |

3.1.2 加载应力的影响

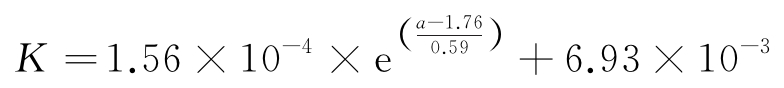

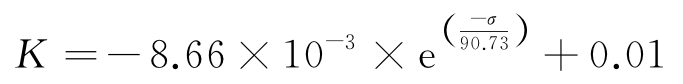

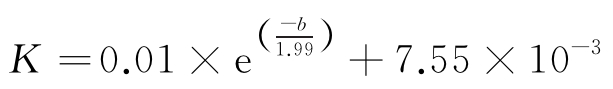

磁记忆检测信号会受到载荷大小的影响,故选取裂纹深度为1 mm的平板模型,分别加载50,100,150,200,250 MPa的载荷,其磁场强度变化规律如图5所示。

从图5(a),(b)可以看出,随着载荷的增大,法向磁场强度和切向磁场强度曲线的变化幅度增大,法向磁场强度曲线在缺陷处过零点,但切向磁场强度在缺陷处无特殊变化规律。由图5(c)可以观察出法向磁场梯度曲线在缺陷处出现M形的波形,且随着载荷增加,法向磁场梯度极大值也增大,可以总结出,在不同裂纹深度的条件下,磁记忆信号变化幅度随着载荷的增大而增大。当载荷增加时,磁记忆信号增加的速率减小,发生偏转的磁畴数量越来越少,表现为漏磁场幅度整体增大但增大的速率减慢。这是由于试件内部应力能随着载荷的增大而增大时,根据磁晶体能量最小原理,磁弹性会增大而抵消一部分应力能,使磁晶体内部能量总体上为最小值。

平板处于不同载荷时,提取不同埋深状态下法向磁场梯度曲线极大值点处的K值作为因变量,以拉伸载荷σ为自变量进行曲线拟合,拟合曲线如图5(d)所示,拟合公式为

| (2) |

分析拟合曲线可知,K与σ呈类指数函数关系。随着拉伸载荷σ的增大,法向磁场梯度K增大的速率减小。

3.2 含气孔缺陷分析

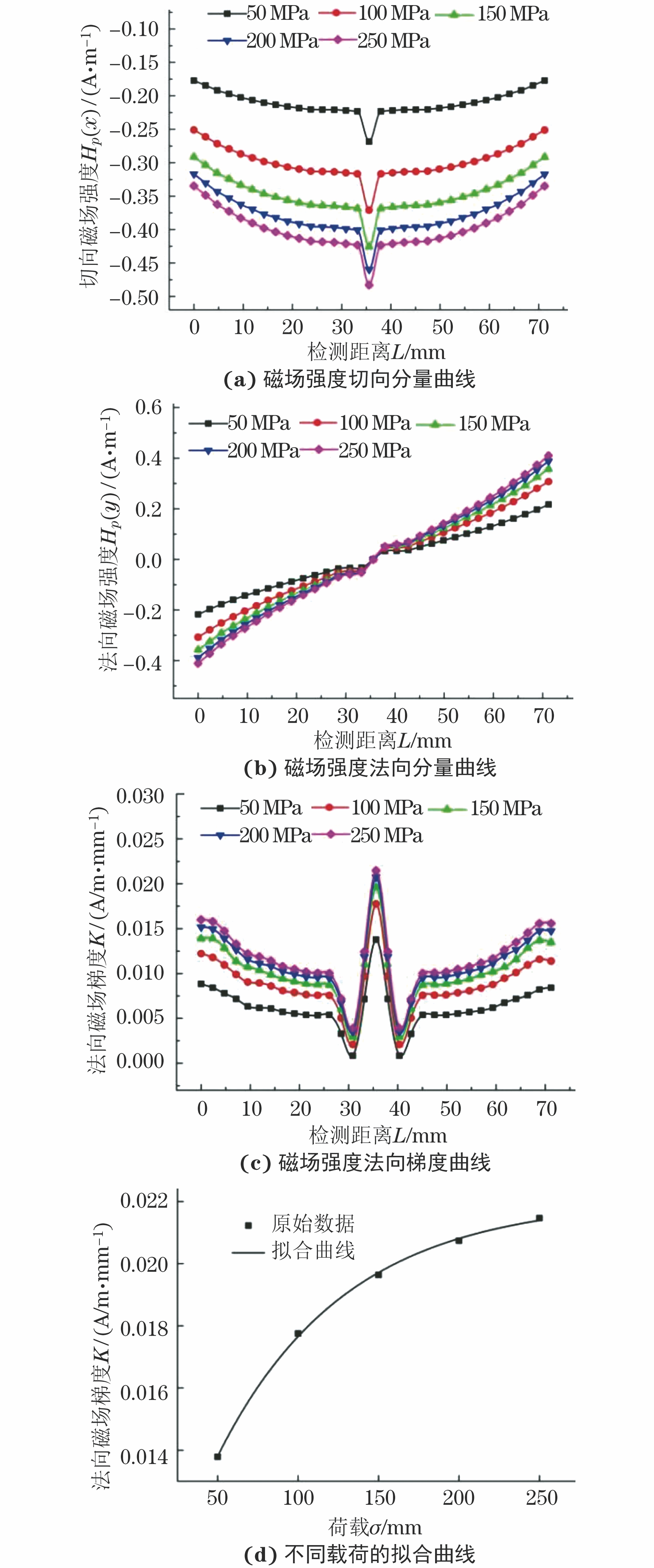

3.2.1 气孔缺陷埋深影响分析

设计气孔形状为直径1 mm的圆形,以气孔埋深b为0.5,2.5,4.5,6.5,8.5 mm建立5个平板模型,在平板两端加载100 MPa的拉伸载荷。由于检测路径过长,选取磁场信号出现特殊变化规律位置处的长度为24 mm的有效检测路径,提取检测路径上的磁记忆信号值,得到载荷为100 MPa时不同深度气孔的磁场强度曲线如图6所示。

由图6(a),(b)可知,在缺陷附近区域内,切向磁场强度曲线有极值点,法向磁场强度曲线过零点且有正弦波形状的变化规律,但随着缺陷埋深的增加,切向磁场强度极值减小。在法向磁场强度曲线特殊变化规律位置处,其梯度值曲线出现极大值点。由磁场强度法向梯度曲线可以明显看出,随着缺陷埋深的增加,法向梯度极大值减小,如图6(c)所示,当埋深增加至6.5 mm和8.5 mm时,法向梯度曲线非线性变化很小,较难判断出极大值点的存在。提取不同埋深状态下法向磁场梯度曲线极大值点处的K值作为因变量,以埋藏深度b为自变量进行曲线拟合,拟合曲线如图6(d)所示。其拟合公式为

| (3) |

分析拟合曲线可知,K与b呈类指数函数关系,随着缺陷埋深b的减小,法向磁场梯度K增大的速率增大。

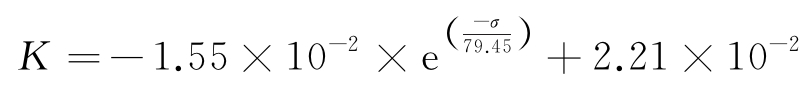

3.2.2 加载应力的影响

气孔埋藏深度为5 mm时不同载荷下的磁场强度曲线如图7所示,由图7(a),(b)可以看出,随着载荷的增大,法向磁场强度和切向磁场强度曲线的变化幅度增大,切向磁场强度曲线在缺陷处呈现单峰形状,并伴随有极大值的出现,法向磁场强度曲线在缺陷处过零点,且在缺陷附近有梯度的变化。分析图7(c)可以看出,法向磁场梯度值随着载荷的增大而增大。提取不同载荷下法向磁场梯度曲线极大值点处的K值作为因变量,以拉伸载荷σ为自变量进行曲线拟合,拟合曲线如图7(d)所示,拟合公式为

| (4) |

分析拟合曲线可知,K与σ呈类指数函数关系,随着拉伸载荷σ的增大,法向磁场梯度K增大的速率减小。

3.3 试验验证

选择4个尺寸为100 mm×20 mm×6 mm(长×宽×高)的平板试件,试件材料为Q235,使用线切割机切出宽度为4 mm,深度为1,2,3,4 mm的4个矩形槽缺陷。力学加载采取万能拉伸试验机加载的方式,检测装置实物如图8所示,在平板试件不含缺陷的一侧垂直于焊缝方向上选取两条检测路径,长度均为25 mm,每条路径的中点对应试件的中间位置。加载力设置为0,2.5,5,7.5 kN,对每条检测路径检测3次并记录检测数据。

平板试件磁记忆检测试验步骤如下。

(1)将平板试件通过夹具固定在拉伸试验机上,保证夹紧试件的同时,还需保留检测探头在检测路径上的行程余量。

(2)设定拉伸试验机的加载程序为从0 kN匀速加载至10 kN,期间加载力达到0,2.5,5,7.5 kN时保持载荷10 min,待加载力稳定后进行在线检测。

(3)保持载荷10 min后,通过步进电机丝杠组以3 mm·s-1的速度带动双通道笔式探头匀速前进,对两条检测路径进行检测,每条路径检测3次并记录磁记忆信号值。

金属磁记忆仪是以大地磁场作为标准检测的,信号强度比较弱,易受到周围环境的影响,因此在实际采集的信号中含有噪声信号。笔者利用小波阈值降噪的方法,进行多次小波分解,经比较发现采用5层小波分解信号较佳,能够有效去除试验信号中的干扰信号,保留原信号的特征。

3.3.1 缺陷深度影响分析

经过降噪处理后,试验力为5 kN时不同缺陷深度下的磁场强度曲线如图9所示。

如图9(a)所示,5 kN试验力下,缺陷深度为1 mm时,检测中磁记忆信号变化值较大但是在缺陷附近的波动较小,当缺陷增加到3 mm时随着缺陷深度的增加,缺陷附近磁记忆信号法向磁场强度出现明显的“凹凸”形状且产生波峰和波谷;缺陷深度为4 mm时,波峰-波谷距离逐渐增加,能明确观察出缺陷位置,这与模拟结果一致。进一步提取法向磁场强度梯度,如图9(b)所示,缺陷深度为1 mm时,梯度变化较小,变化量大约为10 A/m· mm-1;缺陷深度为2 mm时,梯度在缺陷周围出现明显变化,缺陷深度为3 mm时,梯度曲线变化速率变大,梯度和梯度峰值继续增大,在缺陷中心处梯度出现极大值;当缺陷深度增加到4 mm时,梯度变化量达到约80 A/m·mm-1,在缺陷周围变化速率继续增大。

3.3.2 试验力影响分析

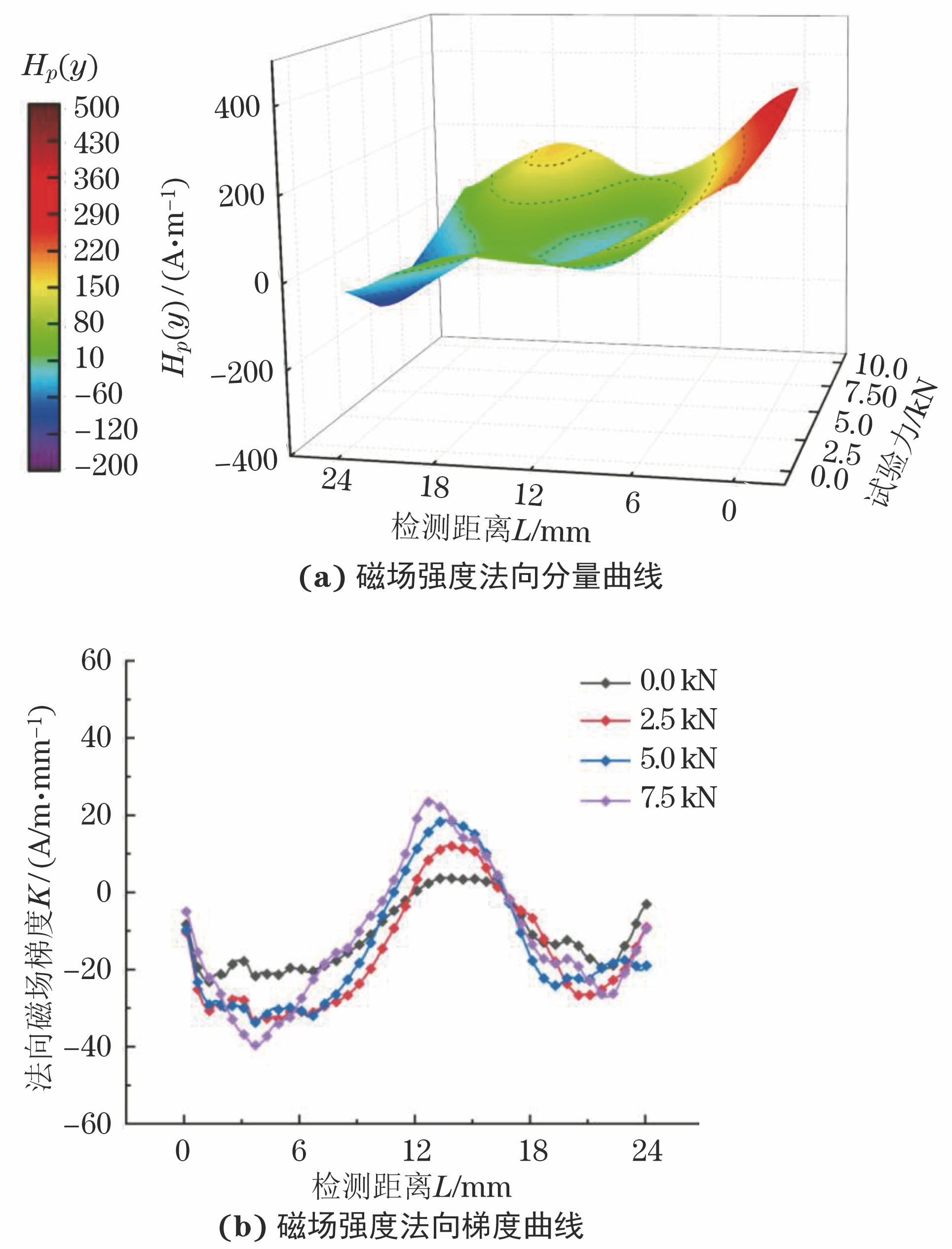

经过降噪处理后,缺陷深度为3 mm时不同试验力下的磁场强度曲线如图10所示。

如图10(a)所示,对于相同缺陷深度(3 mm),当试验力为0 kN时,法向磁场强度出现较小的波峰波谷,可能是线切割机切割试件时引起了应力集中。随着试验力的增加,在缺陷周围应力更加集中且损伤程度加重,法向磁场强度逐渐增加,出现明显的波峰波谷。如图10(b)所示,进一步提取法向磁场强度梯度,当无加载应力时梯度曲线在缺陷处出现明显波动,试验力为2.5 kN时,梯度曲线在缺陷处出现极大值,继续加大试验力,梯度曲线幅度变化较大且极大值逐渐增加。法向磁场强度和法向磁场梯度曲线都能够表现出缺陷位置,随着损伤程度的增加,法向磁场梯度的极值随之增加。

4. 无损检测证书挂靠网结论

(1)对于裂纹缺陷平板模型,施加相同的载荷时,随着缺陷埋深的减小,法向梯度极值增加的速率增大。裂纹深度一定时,随着载荷的增加,法向梯度曲线极大值增加。裂纹深度扩展到试件厚度的50%时,法向梯度曲线幅值变化最大。对于含气孔缺陷平板模型,随着气孔埋深的减小,法向梯度变化的幅度增大。缺陷埋深超过试件厚度的80%时,法向梯度变化幅度较小。

(2)以有限元分析得到的磁记忆信号法向梯度极值K作为因变量的拟合公式,其皆为类指数函数y=A×ex+B的形式,可以反映磁记忆信号特征参数与缺陷参数的关系。

(3)试验所采集的磁记忆信号与理论信号变化规律相同,可见磁记忆信号可以对承压构件缺陷进行有效表征,并可以对裂纹扩展趋势进行预测。

推荐阅读: