作者简介:

肖婷(1993—),女,工程师,主要从事无损检测等相关研究工作

增材制造材料在航空航天、国防军工等领域得到了广泛应用[1]。其产品的不同主要表现在尺寸大小、几何结构、厚度上的不同[2]。尺寸大小可从数毫米到数米;几何结构可从简单的板状结构到具有内部网状、流道的复杂结构;厚度主要集中在1 mm至50 mm[3-4]。增材制造材料零件在作为成品交付前,需进行射线检测并评定缺陷是否在容许范围内,该方法是保证零件质量的必备手段[5]。

目前国内外零件生产厂商一般会根据自身零件的特点,研究提出相应的检测技术和质量控制要求,形成企业标准。当需要交由二方、三方机构检测时,按各自的企业标准进行审核、确认和执行[6]。国外对此类零件的射线检测,绝大多数采用数字技术,可选的技术主要有工业CT、X射线实时成像(DR)、计算机射线照相(CR)3种。其中,工业CT可获得高精度的3D图像[7],但总体检测效率偏低,多用于产品研究开发阶段或者复杂内部结构观测、细小缺陷检查等比较特殊、重要的情形;对于规模化生产的重要零件,一般采用工业CT抽检。绝大多数零件的日常射线检测,主要选择DR或者CR[8]。

国内的射线检测,尤其是航天军工零件的最终验收检测,基本上指定采用射线胶片照相(RT)方法[9]。主要原因一方面是RT历史悠久,灵敏度、分辨率等主要指标优越,技术标准成熟丰富,认可度高;另一方面数字化技术(DR、CR)多数情况下存在灵敏度或分辨率偏低、有力的支撑数据偏少、技术标准不完善、设备普及率低等实际问题[10]。

随着时代的发展和技术的进步,射线检测数字化技术也在不断进步。调研表明,CR在灵敏度和分辨率指标上与RT接近或相当[11-12]。CR检测结果为数字图像,具有容易观察和保存、传输方便、可实现远程、多人共同诊断等优点。因此,应充分利用RT和CR的各自优势[13],使二者在增材制造材料检测过程中相互补充,以提升射线检测质量和能力。

1. 试验参数及试件制备

1.1 试件制备

试验所用试件的材料为增材制造中常用材料钛合金TC4,平板状,其透照区域均为120 mm×80 mm(长×宽),试件厚度及对应编号如表1所示。

| 试件编号 | 试件厚度/mm | 数量/块 |

|---|---|---|

| 1 | 1.5 | 1 |

| 2 | 3.0 | 1 |

| 3 | 5.0 | 1 |

| 4 | 7.0 | 1 |

| 5 | 10.0 | 1 |

| 6 | 18.0 | 1 |

| 7 | 27.0 | 1 |

| 8 | 50.0 | 1 |

1.2 试验目的与参数

为分析增材制造钛合金材料TC4检测中影响因素、透照参数对灵敏度、分辨率两大指标结果的影响关系,对不同板厚的试件,按照不同影响因素及透照参数的组合进行了测试。其中,扫描参数直接按最优配置,以确保得到合适的其他影像指标(灰度、信噪比)合适。

透照电压分为高中低三挡。高压相当于100%的RT标准允许的最高管电压;中压相当于80%的RT标准允许的最高管电压;低压相当于67%的RT标准允许的最高管电压。曝光量分别选择60,40,20 mA·min进行测试。

具体试验条件及参数组合如表2所示(每个厚度分3种电压透照,对应的曝光量分别为60,40,20 mA·min,PMT为扫描信号增益,无量纲,激光功率为参数数值,无量纲)。其中,CR配套专用感光成像器材为数字成像板IPs(Digital Imaging Plates)。IP使用存储磷光体,拍摄时其捕捉并保持与电离辐射曝光成正比的潜影;然后进行扫描仪数据读取,用红色激光扫描,激发蓝光的发射,这种现象称为光激励发光,通过读出潜影并在计算机中显示射线检测图像。IP是一种柔性平板,可装入柔性或刚性盒中,并与适当厚度的金属屏幕一起使用。

| 试件编号 | 试件厚度/mm | IP类型 | 金属屏 | 透照电压/kV | 扫描参数 | ||

|---|---|---|---|---|---|---|---|

| PMT1=PMT2 | 激光功率 | 分辨率/μm | |||||

| 1 | 1.5 | 蓝板 | 无,Pb0.03 | 50,60,75 | 4.0 | 14 | 25 |

| 2 | 3.0 | 蓝板 | 无,Pb0.03 | 55,67,80 | 4.0 | 14 | 25 |

| 3 | 5.0 | 蓝板 | 无,Pb0.03 | 60,75,90 | 4.0 | 14 | 25 |

| 4 | 7.0 | 蓝板 | 无,Pb0.03 | 65,80,100 | 4.0 | 14 | 50 |

| 5 | 10.0 | 蓝板、白板 | 无,Pb0.03 | 70,90,110 | 4.0 | 14 | 50 |

| 6 | 18.0 | 蓝板、白板 | 无,Pb0.03 | 90,120,150 | 4.0 | 14 | 50 |

| 7 | 27.0 | 蓝板、白板 | Pb0.03,Pb0.1 | 120,150,180 | 4.0 | 14 | 80 |

| 8 | 50.0 | 白板 | Pb0.03,Pb0.1,Pb0.2 | 180,220,260 | 4.0 | 14 | 80 |

目前常用的IP分为高分辨率板和超高分辨率板。高分辨率板分辨率可达40 μm,感光材料呈灰白色,俗称“白板”,多用于较高电压(180 kV以上)检测较厚工件的情况;超高分辨率板分辨率可达25 μm,感光材料呈淡蓝色,俗称“蓝板”,多用于较低电压(200 kV以下)检测较薄工件的情况。

2. 试验结果与分析

2.1 成像板类型与灵敏度、分辨率关系

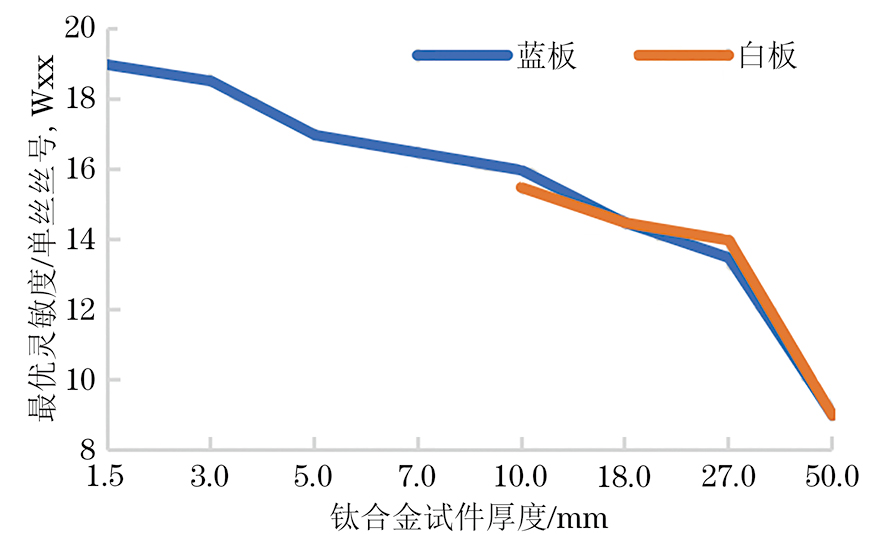

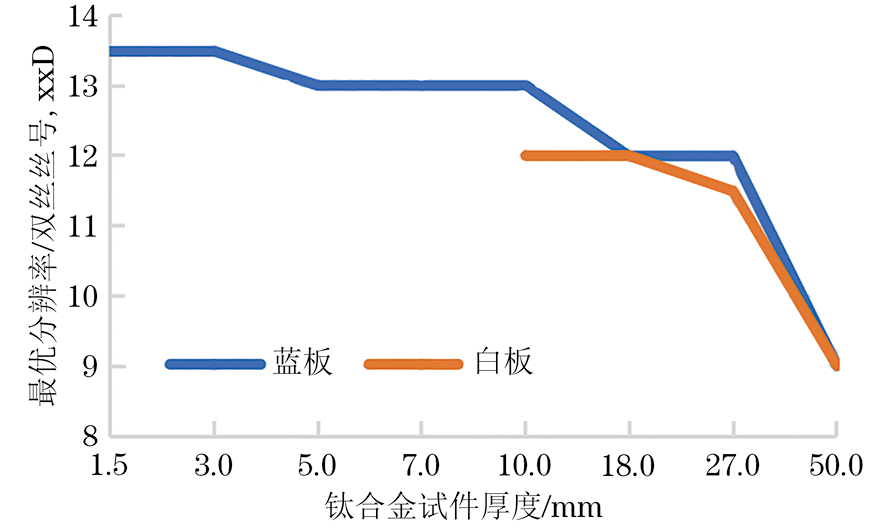

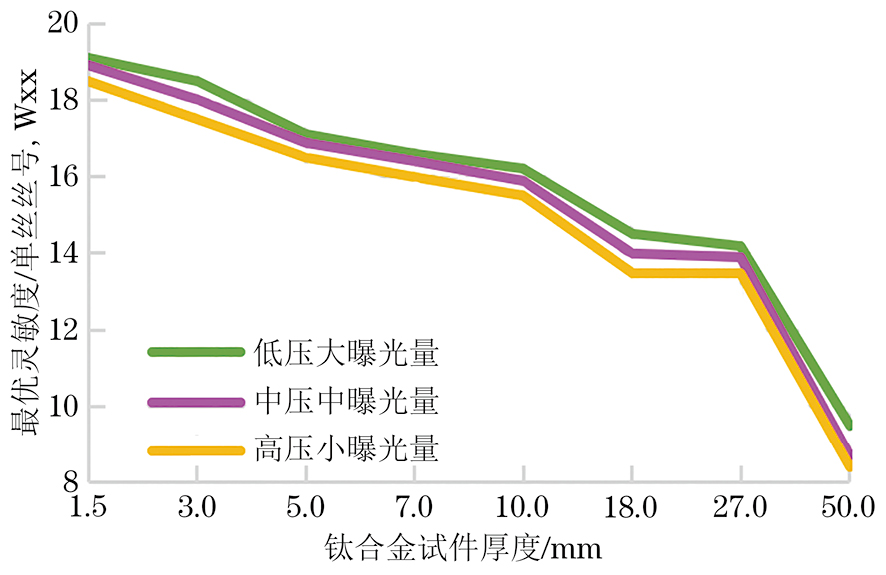

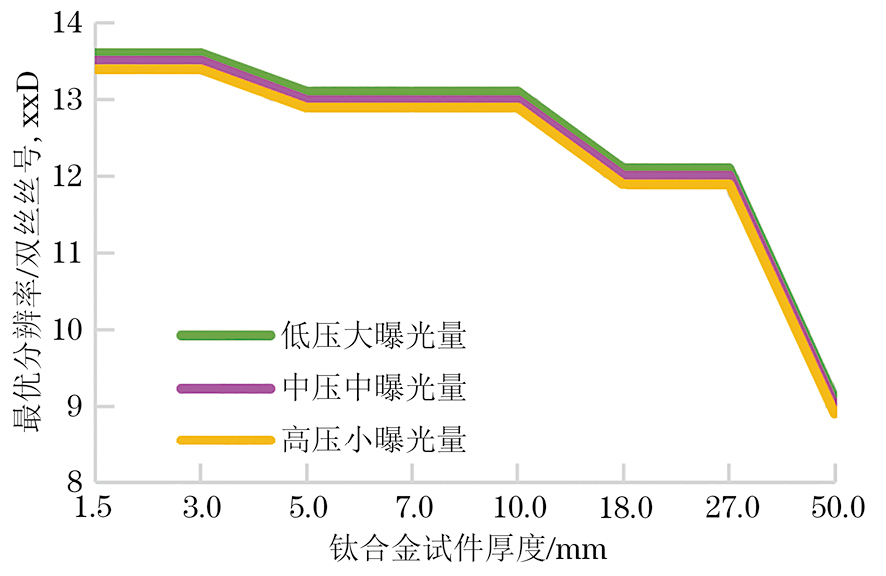

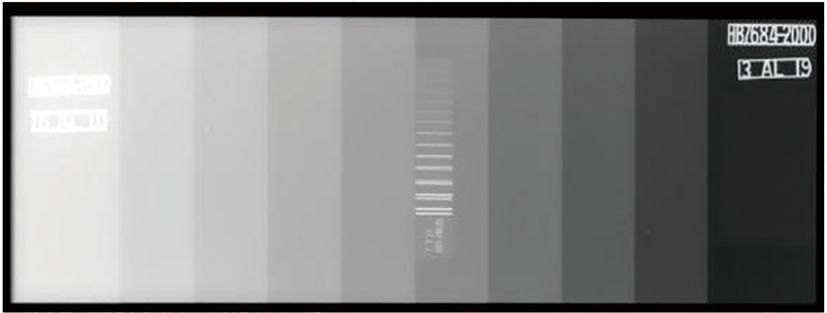

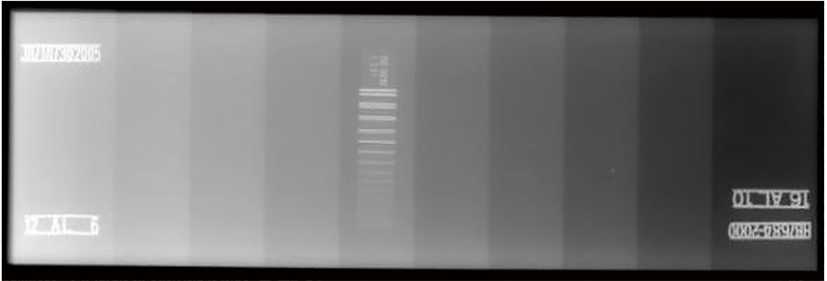

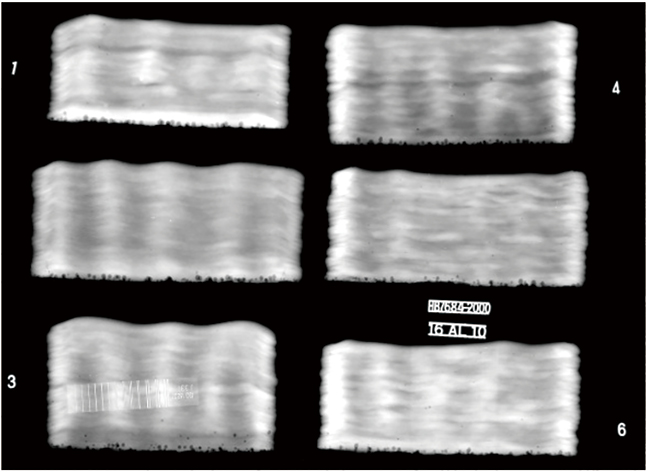

IP蓝板和白板分别可获得的最优成像指标如图1,2所示,可以看出,对于增材制造钛合金材料的CR检测,当试件厚度小于18.0 mm时,蓝板在灵敏度和分辨率上明显优越于白板;当试件厚度大于18.0 mm时,白板灵敏度略优,但分辨率略低,二者在18.0~50.0 mm厚度时,总体成像效果相当。

2.2 金属屏与灵敏度、分辨率关系

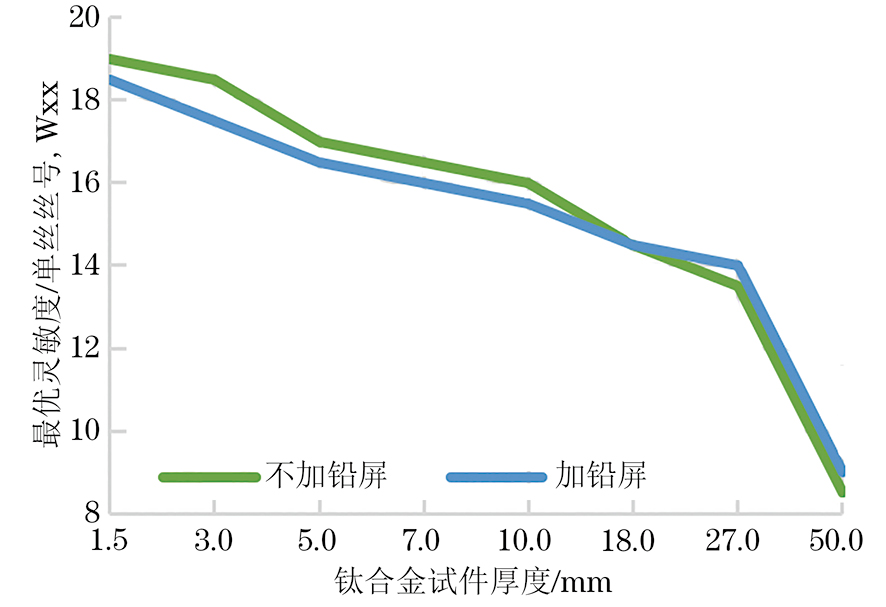

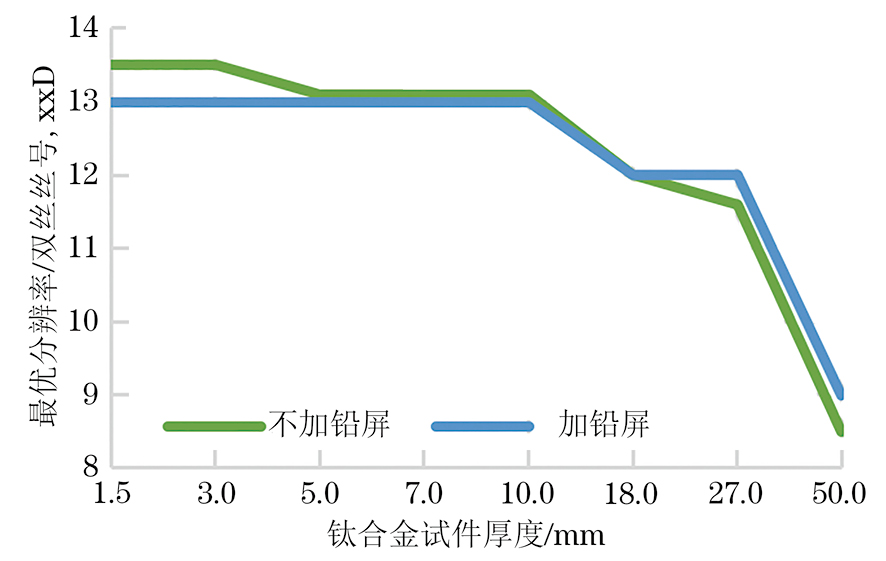

金属屏固定为铅屏时,其与灵敏度、分辨率的最优关系曲线如图3,4所示。无论灵敏度还是分辨率指标,当试件厚度小于18.0 mm时,不加铅屏时的效果好;当试件厚度大于18.0 mm时,加铅屏时的效果好;当试件厚度小于5.0 mm且加铅屏时,分辨率明显降低,只能达到13D。

2.3 透照电压及曝光量的使用

不同透照电压及曝光量时,试件厚度与灵敏度、分辨率的最优关系曲线如图5,6所示。在试验中,参照RT标准给出的相应厚度的最高允许电压,分别设置了低压大曝光量、中压中曝光量、高压小曝光量的透照组合。

由图5,6可以看出,灵敏度影响方面,低压大曝光量、中压中曝光量二者相当,最高都可以达到19号钛丝,效果较好;高压小曝光量时,灵敏度有明显下降,最高为18~19号钛丝。分辨率影响方面,低压大曝光量、中压中曝光量、高压小曝光量三者基本无差别。

2.4 扫描参数对成像质量的影响

扫描参数中PMT的数值越小,扫描引入的电噪声越小;扫描激光功率越小,激光斑点越小,越利于得到高的扫描精度;扫描分辨率指扫描时机械及激光点的移动步距。一般情况下,PMT和扫描激光功率应与曝光量匹配,使扫描得到的CR电子图像灰度在20 000~50 000范围即可。PMT常用数值一般为4.2~4.8;激光功率常用数值一般为10~20;扫描分辨率一般要求达到空间分辨率的80%~100%。

2.5 CR与RT成像指标对比

不同增材制造钛合金材料试件厚度的CR与RT测试结果及其与相关标准要求的对比如表3所示,可以看出CR最优灵敏度与RT的相当,满足标准B级要求,但应注意日常检测时,试件情况多变,灵敏度往往会低1个丝号左右,CR分辨率总体略低于RT的。

| 成像指标 | 项目 | 钛合金试件厚度/mm | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1.5 | 3.0 | 5.0 | 7.0 | 10.0 | 18.0 | 27.0 | 50.0 | ||

| 灵敏度/丝号 | CR | 19 | 17~18 | 17 | 16~17 | 16 | 14~15 | 13~14 | 9 |

| RT | 19 | 17~18 | 17 | 16 | 15 | 13 | 12 | 10 | |

| 标准要求 | 19 | 17 | 16 | 15 | 14 | 13 | 12 | 9 | |

| 分辨率/线对 | CR | 13D+ | 13D+ | 13D | 13D | 13D | 12D | 12D | 9D |

| RT | 13D++ | 13D++ | 13D+ | 13D+ | 13D | 12D | 11D | 10D | |

| 标准要求 | 无 | ||||||||

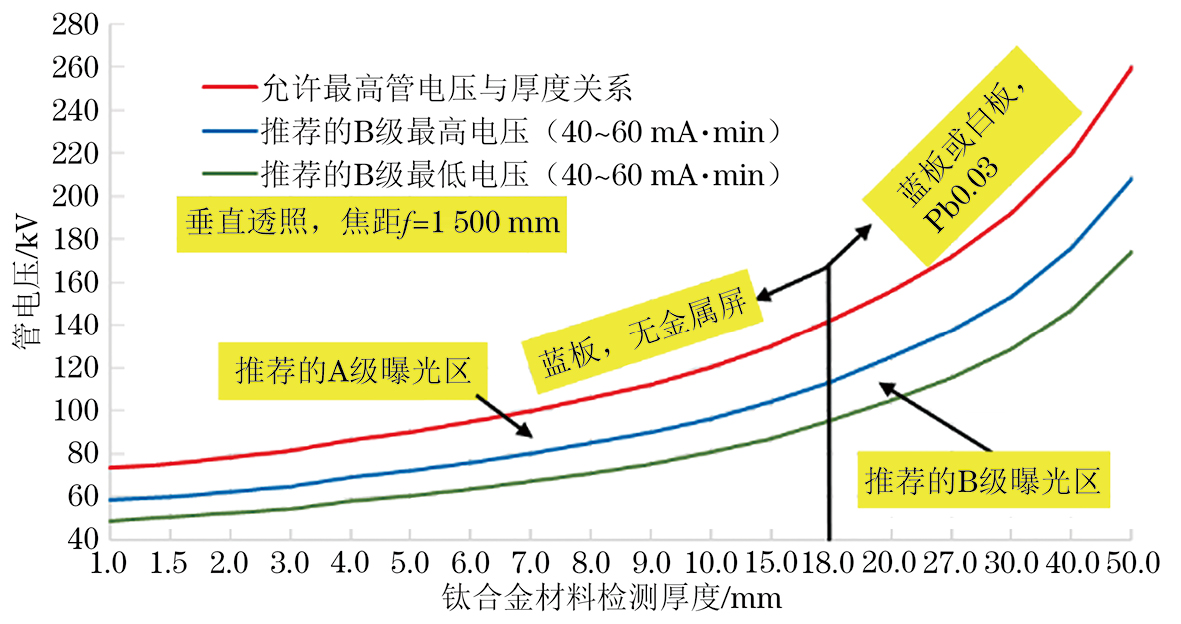

2.6 工艺参数控制图及应用说明

综合各影响因素关系曲线及成像指标情况,提出增材制造钛合金CR检测工艺参数控制图如图7所示,图中包含了允许的最高管电压和不同技术级别推荐的曝光区。

由图7可直接查出垂直透照、焦距f为1 500 mm时的检测工艺参数,当倾斜透照时,应根据倾角计算实际穿越厚度作为检测厚度;当f值变化时,应根据平方反比公式计算曝光量。图7适用于厚度比较均匀的增材制造钛合金材料的CR检测,当单次曝光厚度变化比达到1.4以上时,允许最高管电压增加30 kV。图7中允许的最高管电压也是A级检测技术推荐的最高管电压,相应曝光量A级推荐值为15~30 mA·min,B级推荐值为40~60 mA·min。

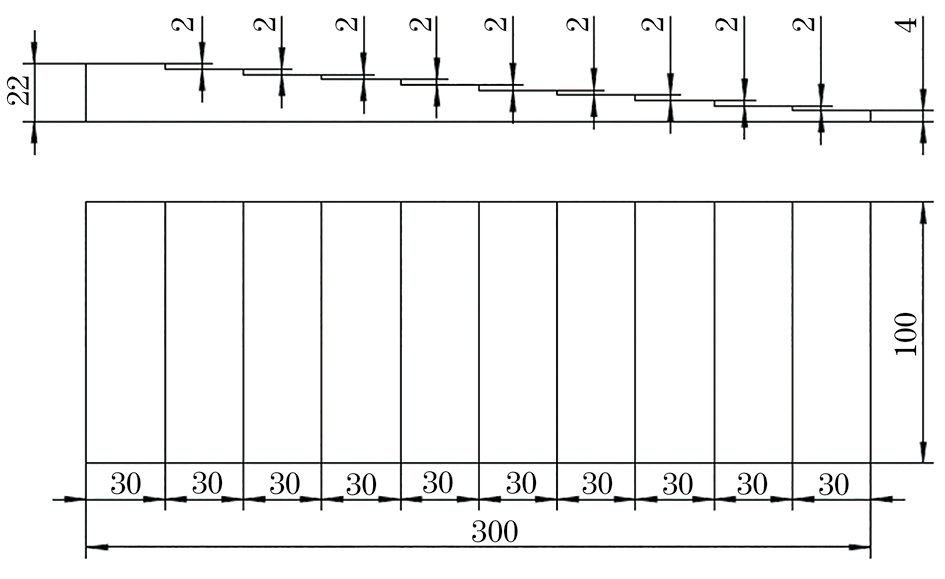

2.7 单次曝光有效检测范围分析

使用铝合金阶梯试件和与其外观尺寸相同,厚度为20 mm的垫板,对CR和RT进行了单次曝光试验,阶梯试件形状及尺寸如图8所示。

2.7.1 CR的单次曝光结果及解释

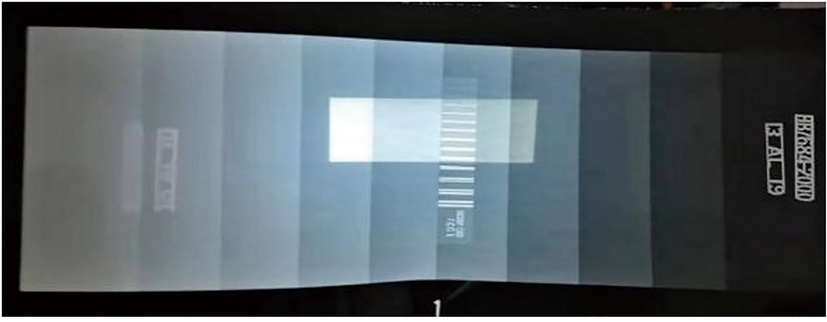

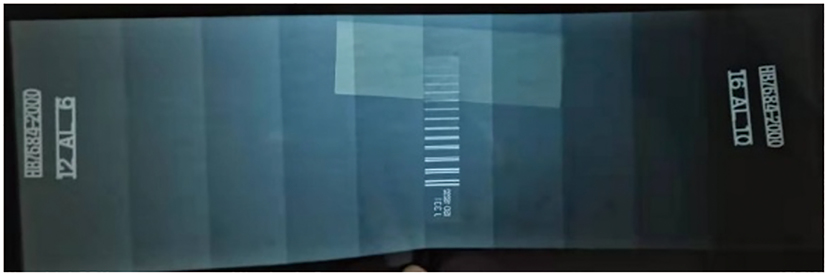

铝阶梯试件及垫板+铝阶梯试件的CR单次曝光成像结果如图9,10所示,可见,通过窗宽窗位的调整,可以有效检测出全部10个阶梯,影像指标接近于B级。

2.7.2 RT的单次曝光结果及解释

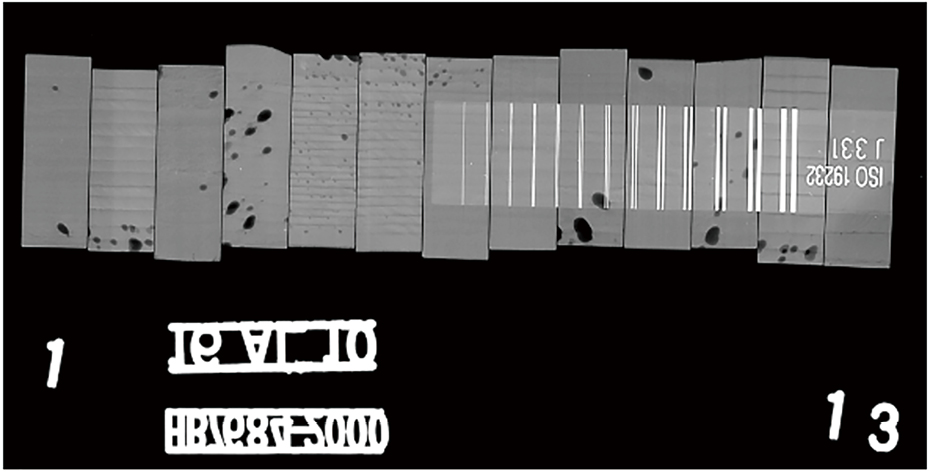

铝阶梯试件及垫板+铝阶梯试件的RT单次曝光成像结果如图11,12所示。由图11,12可见,铝阶梯试件RT可以有效检测出4~5个阶梯;垫板+铝阶梯试件RT可以有效检测出全部10个阶梯,影像指标略优于CR指标。

2.7.3 有关单次曝光结果的分析讨论

比较而言,单次曝光CR可适应试件厚度变化比率达5的检测,RT可适应试件厚度变化比率达2.5的检测。

2.8 缺陷检出对比

在前述数据曲线基础上,使用优化参数对增材制造材料点状和线状缺陷进行CR与RT的检测试验,并将结果进行对比。

2.8.1 点状缺陷检测试验对比

点状缺陷的RT及CR检测图像如图13,14所示,可知,CR与RT对点状缺陷的分布、数量、最小缺陷尺寸的检出能力相当。

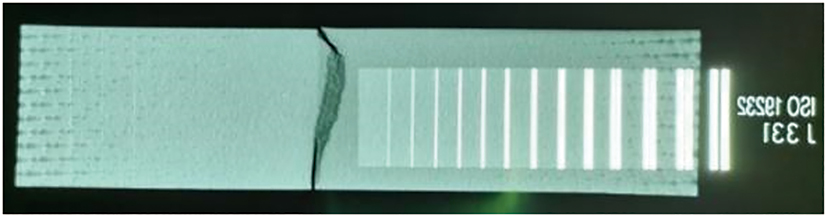

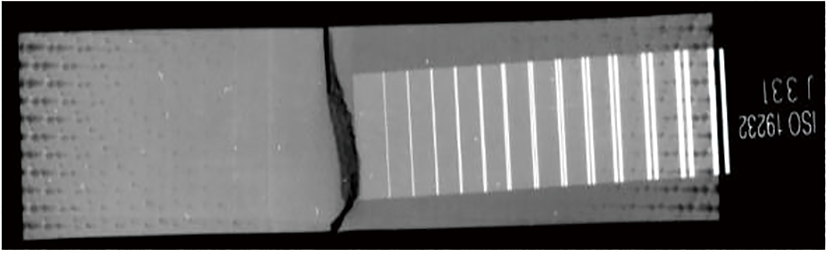

2.8.2 线状缺陷检测试验对比

在此次试验中,RT和CR的最优检出缺陷均为槽宽0.1 mm,槽深0.09 mm和槽宽0.2 mm,槽深0.06 mm的两种线状缺陷,二者的检测结果如图15,16所示,可知检测效果基本相当,但CR影像略显断续而RT影像相对连续。

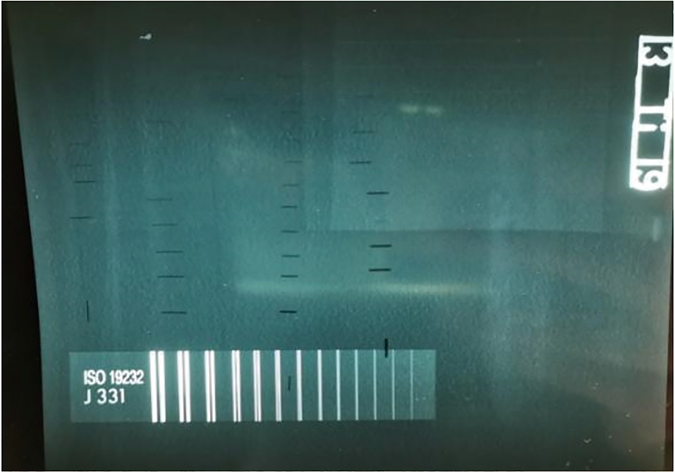

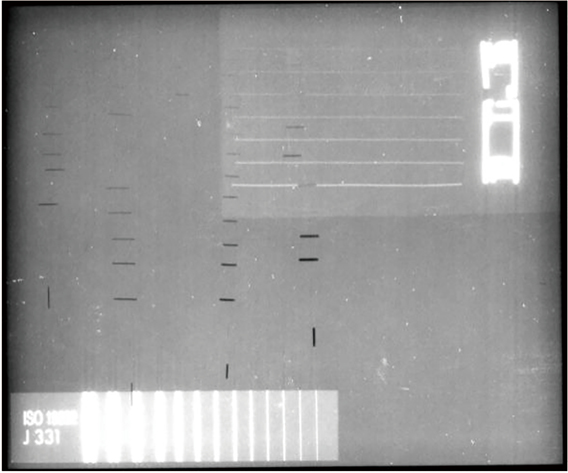

2.8.3 CR对增材制造材料的检测

CR对增材制造材料的检测结果如图17,18所示,图17,18均经过其他射线检测技术的比对,在缺陷的有无、分布、数量、尺寸上,CR影像与其他射线技术的影像情况相当,验证了CR检测的有效性。

2.9 小结

从影响因素关系曲线得到的CR检测参数控制要求如下。

(1)当增材制造钛合金材料厚度小于18 mm时,IP应使用蓝板;在18~50 mm厚度时,蓝板白板均可。

(2)当增材制造钛合金材料厚度小于18 mm时,不应使用金属屏;在18~50 mm厚度时,应使用厚度为0.03 mm的铅屏。

(3)当对增材制造钛合金材料影像质量要求较高时(相当于RT的B级要求),应选用低电压或中等电压、较大曝光量(40 mA·min以上)进行透照;当对影像质量要求一般时(相当于RT的A级),可选用较高电压、小曝光量(15~30 mA·min)进行透照。

(4)针对增材制造钛合金材料检测,PMT一般设置为4.2~4.8,激光功率为12~18,可满足绝大多数情况下的CR检测灰度和信噪比要求,更高检测要求时,可适当减小二者的数值,但应相应地加大透照曝光量。扫描分辨率的设置遵循检测对分辨率的要求,其数值不应大于要求的分辨率;如要达到13D+的分辨率,扫描分辨率数值应不大于50,且取80%的数值(40)可确保效果。

增材制造材料的CR检测优点为:① 单次曝光有效成像厚度范围明显比RT的大;② 在材料厚度较薄时,电子图像比人眼观察效果好。

因此,对于增材制造材料,CR检测主要适应于厚度多变且总体厚度不太大(30 mm以内)的检测场合。

3. 结论

对于增材制造材料的检测,胶片照相检测(RT)与射线计算机照相检测(CR)各具特色,应充分发挥各自优点,以提升总体检测质量。其中,RT灵敏度、分辨率等主要影像指标优异,应作为射线检测的首选技术。在以下一些特殊情况下,宜选用CR检测或优先考虑CR检测:① 试件厚度多变且总体厚度不超过30 mm时;② 科研试验指定需要电子图像时;③ 外场检测时。而以下情况不适用于CR检测:① 对高密度夹杂缺陷有明确要求时;② 灰尘严重、潮湿环境下。